Lavorazioni per asportazione di truciolo - Lezioni di Tecnologia Meccanica. Prof. Sanna L - Itischool

←

→

Trascrizione del contenuto della pagina

Se il tuo browser non visualizza correttamente la pagina, ti preghiamo di leggere il contenuto della pagina quaggiù

Moto di taglio e aumentazione

Nella figura è stata presentata una lavorazione per asportazione di

truciolo caratterizzata da moti lineari e si è ipotizzato che i moti di

taglio e avanzamento competono all'utensile. In realtà, a seconda del

tipo di lavorazione i moti di taglio e di avanzamento possono

competere sia all'utensile sia al pezzo, inoltre, i moti di utensile e pezzo

possono essere lineari e rotatori. Nello studio delle singole lavorazioni

sarà precisato, di volta in volta, se i vari moti di taglio competono al

pezzo oppure all'utensile.

Nelle lavorazioni di tornitura di taglio, la velocità di taglio è posseduta

dal pezzo (infatti è data dalla velocità periferica del pezzo), mentre

l'avanzamento longitudinale, la velocità di avanzamento e la profondità

di passata sono posseduti dall'utensile

Lezioni di Tecnologia

2

Meccanica. Prof. Sanna LTempo totale di lavorazione

In riferimento alla figura precedente si ha:

Lezioni di Tecnologia

3

Meccanica. Prof. Sanna LUtensili da taglio

Le parti principali di un utensile sono:

• la testa, su cui sono ricavate le superfici attive e i taglienti;

• lo stelo (a sezione circolare o quadrata), che consente di bloccarlo;

• il collo, ovvero la parte di stelo a sezione ridotta per le torniture

interne;

• la base, cioè la superficie dello stelo che poggia sul porta-utensile;

• la faccia, o petto, ovvero la superficie su cui scorre il truciolo;

• i fianchi (superfici adiacenti alla faccia), che si distinguono in fianco

principale (adiacente alla superficie in lavoro) e fianco secondario

(adiacente alla superficie lavorata;

• i taglienti, che corrispondono alle intersezioni tra faccia e fianchi

principale e secondario ( ► Fig. M1.3b) e si distinguono in tagliente

principale e tagliente secondario-,

• la punta, ovvero l'intersezione dei due taglienti.

Lezioni di Tecnologia

5

Meccanica. Prof. Sanna LAngoli caratteristici

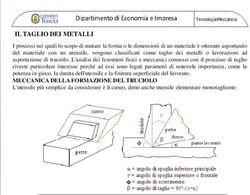

α angolo di spoglia inferiore

β angolo di acutezza

γ angolo di spoglia superiore

λ angolo di inclinazione del tagliente principale

Ψ angolo del tagliente principale

Ψ’ angolo del tagliente secondario

ε angolo fra i taglienti

χangolo di appostamento (o di attacco) del tagliente principale

χ' angolo di appostamento (o di attacco) del tagliente secondario

Lezioni di Tecnologia Meccanica.

6

Prof. Sanna LInfluenza dell’angolo γ

L’angolo di spoglia superiore influenza il meccanismo di formazione del

truciolo.

Al suo aumentare diminuiscono le forze di deformazione del materiale

e le forze di attrito sul petto dell’utensile (a causa della diminuzione

della componente normale).

Al suo aumentare diminuisce la temperatura di lavoro.

L’angolo viene mantenuto piccolo ( a volte < 0 ) per quegli utensili in

materiale fragile in modo che il carico flessionale sulla punta

dell’utensile sia minimo.

Influenza dell’angolo α

L’angolo di spoglia inferiore determina la sezione resistente

dell’utensile. Il suo valore rende più o meno sensibile l’utensile alla

profondità del labbro di usura. Al suo aumentare aumenta la profondità

del labbro di usura a parità di profondità. Al suo diminuire aumenta il

calore generato per attrito con la superficie lavorata, la forza di

repulsione dell’utensile e peggiora la finitura.

Influenza dell’angolo β

Rappresenta la sezione resistente dell’utensile. Per utensili fragili non

Lezioni di Tecnologia

può essere troppo piccolo. Meccanica. Prof. Sanna L 7Forze agenti sull’utensile

Si può osservare come variano le forze scambiate tra utensile e pezzo al

variare dell'angolo di appostamento. Si evidenzia che per X = 90° e λ=0°

non si hanno spinte radiali che tendono ad allontanare l'utensile, ma

solo spinte assiali e tangenziali relative alla forza di taglio (Ft) e di

avanzamento (Fa ).

Lezioni di Tecnologia

9

Meccanica. Prof. Sanna LMateriali per utensili

Le principali caratteristiche che i materiali da taglio devono possedere

per essere impiegati con le più elevate velocità di taglio e avanzamento

sono:

• resistenza al logoramento, o capacità di non consumarsi;

• tenacità, o capacità di non rompersi sotto l'azione di urti;

• durezza a caldo, o capacità di mantenere durezza elevata alle

temperature elevate;

• resistenza all'usura, dovuta allo strisciamento truciolo utensile;

• inerzia chimica, ovvero la caratteristica di non combinarsi

chimicamente con i materiali in lavorazione.

I materiali comunemente usati per la costruzione di utensili sono i

seguenti:

• acciai speciali e acciai rapidi (HS);

• carburi metallici sinterizzati (metalli duri);

• metalli duri rivestiti (GC);

• materiali ceramici (cermet e ceramica);

• nitruro cubico di boro (CBN);Lezioni di Tecnologia

10

Meccanica. Prof. Sanna L

• diamante policristallino (PCD).Lezioni di Tecnologia

11

Meccanica. Prof. Sanna LUtensili

Hanno lo scopo di asportare il materiale da un corpo di forma grezza

per ottenere il pezzo finito.

Possono essere:

• Monotaglienti

• Politaglienti

Il materiale costituente gli utensili deve soddisfare criteri di natura

tecnica ed economica.

Scelta del Materiale per utensile

L’incremento delle caratteristiche dei materiali per utensili è fornito

dall’aumento delle prestazioni delle MU-CNC e dalla diffusione di

componenti in Titanio e superleghe di Nickel, Tungsteno e Cromo.

I criteri da considerare nella scelta del materiale sono:

• Qualità del materiale da lavorare e sua durezza.

• Genere di produzione (piccola, media e grande serie).

• Tipo di MU sulla quale si opera.

• Parametri di taglio da adottare nella lavorazione.

Lezioni di Tecnologia

12

Meccanica. Prof. Sanna LCaratteristiche dei materiali per utensili

• Durezza a freddo.

• Durezza a caldo. Il materiale deve mantenere la capacità di incidere

(tagliare) anche alle temperature di lavorazione.

• Tenacità. Capacità di resistere agli urti e di deformarsi sotto carico.

Caratteristica necessarie nelle operazioni di fresatura e di tornitura

con taglio interrotto.

• Resistenza all’usura. Questa caratteristica tiene conto della capacità

di conservare la geometria in presenza di agenti usuranti (forze

meccaniche, calore, diffusione atomica).

• Coefficiente di attrito. Parte delle forze di taglio e del calore

generato provengono dallo strisciamento utensile/pezzo.

• Conducibilità termica. Determina la capacità di smaltire calore.

• Coefficiente di dilatazione termica. E’ un indice della stabilità

dimensionale ottenibile.

• Costo. Fattore importante nell’analisi economica.

Lezioni di Tecnologia

13

Meccanica. Prof. Sanna LMateriali per utensili

• Acciai al carbonio

• Acciai rapidi

• Acciai superapidi

• Leghe dure (stelliti)

• Carburi metallici

• Materiali ceramici

• Nitruro di boro cubico

• Diamante

Acciai al carbonio

• Attualmente non più utilizzati

• Tenore di Carbonio compreso tra 0.6 e 1.5%.

• Utilizzati allo stato temprato, durezza 60¸65 HRC.

• Utilizzabili fino a 250 C°.

• Scarsa resistenza all’usura.

• Buona tenacità.

• Facile lavorabilità.

• Basso costo.

• Applicazioni di nicchia per lavorazioni di finitura a bassa velocità

quali filettature ed alesature.

Lezioni di Tecnologia

14

Meccanica. Prof. Sanna LAcciai rapidi e super rapidi

Acciai fortemente legati.

Chiamati rapidi perché, consentirono, all’inizio del secolo un forte

aumento delle velocità di taglio.

Stessa durezza degli acciai al carbonio ma conservata fino a 500 C° per i

rapidi e 600 C° per i super rapidi.

Sono stati i primi materiali capaci di lavorare l’acciaio da costruzione.

Elementi di lega per gli acciai rapidi e super rapidi

Tungsteno (12 ¸ 21%) che diffonde nell’austenite sottoforma di carburi

a temperature superiori a 1050 C°.

Cromo (3 ¸ 5%) aumenta durezza, resistenza all’usura e all’ossidazione.

Molibdeno (0.5 ¸ 1%) forma carburi che migliorano resistenza, durezza

e temprabilità.

Vanadio (1 ¸ 3%) aumenta moltissimo la durezza e la resistenza

all’usura, sopra il 3% aumenta la fragilità dell’utensile.

Cobalto (2.5 ¸ 17%) Aumenta sensibilmente la

resistenza e la durezza a caldo.

Lezioni di Tecnologia

15

Meccanica. Prof. Sanna LLeghe fuse (stelliti)

Attualmente non più utilizzate sono realizzate mediante la fusione di

cobalto (50%), cromo(25¸35%), tungsteno (10¸15%) e piccole

quantità di ferro, carbonio e molibdeno.

Alta durezze (57¸58 HRC) mantenuta fino a

800 - 850 C°, estremamente fragili, non deformabili plasticamente sono

lavorabili solo alla mola.

Sono stati i primi utensili prodotti in inserti da applicare su steli di

acciaio al carbonio per brasatura.

Lezioni di Tecnologia

16

Meccanica. Prof. Sanna LCarburi metallici (Widia)

Realizzati nel 1926 nelle acciaierie Krupp le leghe di Widia (WIsie

DIAmant, come il diamante) sono costituite da carburi di tungsteno.

Questi materiali hanno reso possibile la lavorazione dell’acciaio con alte

velocità di taglio possedendo caratteristiche di durezza e resistenza a

caldo estremamente elevate.

Lezioni di Tecnologia

17

Meccanica. Prof. Sanna LLezioni di Tecnologia

18

Meccanica. Prof. Sanna LProprietà dei carburi metallici

• Elevata durezza fino a 900 C°.

• Elevata resistenza alla compressione 4000 ¸ 6000 Mpa.

• Eccellente resistenza ad usura e corrosione.

• Scarsa resistenza all’urto.

• Conducibilità termica uguale o superiore agli acciai.

• Costo piuttosto elevato.

• Attualmente le placchette di carburi vengono ricoperti con altri

materiali ancora più duri.

Lezioni di Tecnologia

19

Meccanica. Prof. Sanna LMateriali ceramici: Cermets

Sono costituiti da una componente ceramica (ossido, silicato, carburo

di silicio, carburo di boro) e da una metallica ad alto punto di fusione

Mo, Cr, V (5 - 40%).

In genere si ottengono per sinterizzazione di ossido di alluminio Al2O3

con carburo di molibdeno Mo2C e carburo di vanadio CV.

Caratteristiche degli utensili ceramici

• Conducibilità termica molto bassa. Il riscaldamento del tagliente è

uniforme e la maggior parte del calore è trasferita al truciolo.

• Il coefficiente di attrito è minore rispetto ai carburi.

• Assenza del tagliente di riporto.

• Consentono velocità di taglio molto elevate con un ottima finitura

superficiale.

• Adatti alla lavorazione di materiale che generano una forte usura

dell’utensile.

• Resistenza alla trazione non superiore a 400-500 MPa. Da evitare

flessioni nel montaggio.

• Bassa resistenza alla dilatazione e scarsa duttilità.

Lezioni di Tecnologia

20

Meccanica. Prof. Sanna LNitruro di Boro Cubico (CBN)

La forma cubica del nitruro di boro BN è un cristallo superabrasivo di

durezza seconda solo al diamante.

I cristalli sono utilizzati per la produzione di mole e, compattati per la

produzione di inserti per utensili.

La soluzione attualmente più utilizzata prevede l’utilizzo del CBN come

ricopertura di inserti in carburi.

Lezioni di Tecnologia

21

Meccanica. Prof. Sanna LCaratteristiche del CBN

• Elevata durezza anche ad alta temperatura.

• Stabilità e resistenza ad alta temperatura, capacità di lavorare per

lunghi periodi a 1000-1100 C°.

• Elevata resistenza all’ossidazione ed agli attacchi chimici.

• Elevate velocità di taglio.

• Capacità di lavorare materiali “difficili” quali: leghe di nickel, leghe di

cobalto-nickel, metalli sinterizzati, grafite, materiali plastici.

• Elevata resistenza all’usura.

• Aumento della produttività

• Alte velocità

• Affilature poco frequenti

• Rettifica spesso non necessaria.

• Costo degli inserti elevato: uso limitato a materiali di difficile

lavorazione.

• Da utilizzare su macchine rigide con alte velocità disponibili e angoli

di spoglia negativi (-5°)

Lezioni di Tecnologia

22

Meccanica. Prof. Sanna LDiamante monocristallino

Cristallo di carbonio in forma cubica

Diamante naturale: viene tagliato e lavorato in modo da ricavare un

monocristallo da usare come utensile.

Diamante sintetico: prodotto in varie dimensioni mediante un

procedimento di alta pressione ed alta temperatura.

Il materiale di durezza più elevata che si conosca.

Caratteristiche del diamante

La durezza e la resistenza all’abrasione rendono la durata del filo del

tagliente praticamente analogo a quello dell’utensile.

Elevata stabilità dimensionale grazie all’alta conducibilità termica ed

alla bassa dilatazione termica.

E’ possibile evitare ulteriori operazioni di finitura grazie alla precisione

e qualità ottenibile. In tal modo si può ripagare il maggior costo

dell’utensile.

Lezioni di Tecnologia

23

Meccanica. Prof. Sanna LApplicazioni del diamante

• Materiali non ferrosi: alluminio, rame, bronzo, ottone.

• Metalli preziosi: oro, argento, platino.

• Materiali non metallici molto abrasivi: resine fenoliche, grafite,

carbone, carburi, ceramici, compositi, fibre di vetro.

• Lenti, specchi, dischi per memorie di computers, rulli per

fotocopiatrice, rettificatura e ravvivatura di mole.

• Velocità di lavoro fino a 4500 m/min con profondità di passata

inferiore a 1.5 mm.

Limitazione del diamante monocristallino

Deve essere di alta qualità, privo di inclusioni e difetti.

Deve essere correttamente orientato in modo che l’accostamento non

avvenga lungo piani di sfaldamento.

Presenta una bassa resistenza agli urti.

E’ richiesta l’adozione di macchine molto rigide.

Non adatto alla lavorazione di materiali ferrosi a causa dell’affinità

chimica del carbonio.

Lezioni di Tecnologia

24

Meccanica. Prof. Sanna LDiamante sinterizzato policristallino

Si ottengono per sinterizzazione di polvere di diamante in modo da

ottenere un inserto integrale od un rivestimento di un carburo.

La durezza è appena inferiore al diamante monocristallino.

Risultano più tenaci e resistenti all’urto rispetto al diamante

monocristallino.

Costano meno dei diamanti monocristallini.

Possono incrementare la produttività.

Utilizzati per lavorare materiali non metallici molto abrasivi compresi

carburi sinterizzati.

Lezioni di Tecnologia

25

Meccanica. Prof. Sanna LLezioni di Tecnologia

26

Meccanica. Prof. Sanna LConfronto qualitativo tra i vari materiali per

utensili

Lezioni di Tecnologia

27

Meccanica. Prof. Sanna LTemperature di taglio

Durante il processo di asportazione di truciolo si osserva che, anche a

bassa velocità, si ha la produzione di calore dovuta alla potenza di taglio

Wt necessaria all'asportazione del truciolo:

La è esprimibile come somma delle potenze di deformazione

(scorrimento) Ws e di flusso Wf:

Se la potenza di taglio è espressa in funzione dell'unità di volume di

truciolo asportato nell'unità di tempo (Q = A vt), la potenza specifica di

taglio è data dalla somma delle due potenze specifiche (scorrimento e

flusso):

ωt Potenze specifiche

La potenza di taglio è dovuta al contributo della potenza di scorrimento

PS per deformazione plastica e la potenza Patt dovuta all’attrito

truciolo/utensile.

Attenzione!! P = W

Lezioni di Tecnologia

28

Meccanica. Prof. Sanna LL'utensile può solo smaltire calore per irraggiamento o per

lubrificazione. Per quanto riguarda il pezzo, la quantità di calore che

riceve è modesta e si disperde in una massa di materiale elevata, per

cui non si osservano apprezzabili variazioni di temperatura. Gli

incrementi di temperatura del pezzo non sono tali da alterarlo

metallurgicamente ma possono deformarlo per dilatazione influendo

sulle dimensioni finali del pezzo.

Lezioni di Tecnologia

Meccanica. Prof. Sanna L

29Fluidi lubro-refrigeranti

• Raffreddare rapidamente

• Lubrificare riducendo l’attrito fra utensile e

• truciolo

• Prevenire le micro-saldature tra utensile e pezzo

• Allontanare il truciolo già staccato

• Proteggere contro la corrosione

• A seconda della fase di lavorazione

• (sgrossatura o finitura) si privilegeranno le

• caratteristiche refrigeranti o quelle lubrificanti.

Lezioni di Tecnologia

30

Meccanica. Prof. Sanna L• Acqua

L'acqua è il primo fluido da taglio utilizzato; essa è un buon

refrigerante, poiché è dotata di elevato calore specifico, calore latente

di evaporazione e buona conduttività termica. Essa presenta i seguenti

inconvenienti: non ha capacità lubrificanti; non è dotata di proprietà EP;

favorisce l'ossidazione dei materiali. Per eliminare questo ultimo

inconveniente sono stati aggiunti soda e sapone; attualmente il suo uso

è generalmente limitato alle materie plastiche.

• Oli da taglio

• Oli da taglio a elevata untuosità

• Oli da taglio EP

• Oli emulsionanti

Tali oli sono costituiti da acqua, olio, additivo emulsionante e

stabilizzante.

Soluzioni

Lezioni di Tecnologia

31

Meccanica. Prof. Sanna LUTILIZZAZIONE RAZIONALE DELLE MACCHINE UTENSILI: VELOCITÀ DI

TAGLIO E DURATA ECONOMICA

Ogni volta che si esegue una lavorazione per asportazione di truciolo è

opportuno scegliere, dal punto di vista economico, la velocità più

appropriata. Questa esigenza deriva dall'elevato costo del lavoro e dalla

contemporanea diminuzione del tempo dedicato alle attività lavorative.

Alcune statistiche evidenziano inoltre che il tempo di produzione

effettivo di una macchina è estremamente basso, in quanto la maggior

parte del tempo dell'operazione viene impegnato in posizionamenti,

operazioni di carico, scarico e movimentazione.

In queste condizioni l'aumento della produttività è subordinato all'uso

di:

• tecnologie di produzione sempre migliori;

• trasporti interni sempre più efficienti;

• ottimi collegamenti tra i diversi reparti;

• programmazione accurata della produzione.

Se la produttività viene considerata in base alle tecnologie di

lavorazione, il parametro tecnologico da prendere in esame è la velocità

di taglio. Le ipotesi praticabili per la sua individuazione si riconducono a

due considerazioni alternative:

• velocità di taglio elevata, con conseguente elevata produttività e

breve durata della vita dell'utensile;

• velocità di taglio bassa, con produttività bassa e durata dell'utensile

elevata.

La prima soluzione, generalmente più praticata, è giustificata dai costi

elevati delle macchine e della manodopera; la seconda è preferita

quando il costo dell'utensile diventa preponderante.

Lezioni di Tecnologia

32

Meccanica. Prof. Sanna LOttimizzazione della velocità di taglio

• velocità di minimo costo;

• velocità di massima produzione;

• velocità di massimo profitto.

Velocità di minimo costo

Lezioni di Tecnologia

33

Meccanica. Prof. Sanna LVelocità di minimo costo

1. Il costo preparazione macchina è dato dalla seguente relazione:

in cui M indica il costo unitario del posto di lavoro [€/min], tp

rappresenta il tempo di preparazione [min] che compete al pezzo in

lavorazione, mentre np è il numero di pezzi prodotti per ogni

preparazione della macchina.

2. Il costo macchina è dato dalla seguente relazione:

in cui Tm rappresenta il tempo macchina [min].

3. Il costo cambio utensile è dato dalla seguente relazione:

in cui Tcu è il tempo necessario al cambio dell'utensile (deve essere

sostituito quando si usura).

Se con T si indica la durata della vita dell'utensile e con Tm il tempo in

cui l'utensile lavora per produrre un pezzo, Tm/T rappresenta la frazione

di vita che l'utensile consumaLezioni

per la produzione di un pezzo.

di Tecnologia

34

Meccanica. Prof. Sanna LIl tempo del cambio utensile da imputare a ogni singolo pezzo è pari a:

Il costo del cambio dell'utensile è proporzionale alla durata della

lavorazione (Tm):

in cui Cut indica il costo utensile. Esso rientra nel costo dell'operazione e

risulta proporzionale a Tm/T (dove Tm e T assumono i significati già

descritti).

Sostituendo quanto ricavato:

Lezioni di Tecnologia

35

Meccanica. Prof. Sanna LVelocità di taglio di minimo costo

Lezioni di Tecnologia

36

Meccanica. Prof. Sanna LVelocità di massima produzione

Il tempo dell’operazione è dato dalla seguente formula

Lezioni di Tecnologia

37

Meccanica. Prof. Sanna LVelocità di massimo profitto

La velocità di taglio da utilizzare doveva essere compresa tra la velocità

di minimo costo e quella di massima produzione.

Lezioni di Tecnologia

38

Meccanica. Prof. Sanna LLezioni di Tecnologia

39

Meccanica. Prof. Sanna LPuoi anche leggere