I generatori AC/DC con il controllo della forma d'onda: l'innovazione nella saldatura ad arco sommerso ( )

←

→

Trascrizione del contenuto della pagina

Se il tuo browser non visualizza correttamente la pagina, ti preghiamo di leggere il contenuto della pagina quaggiù

I generatori AC/DC con il controllo della

forma d’onda: l’innovazione nella

(°)

saldatura ad arco sommerso

G. Pedrazzo *

C.A. Barone *

G. Rutili **

Sommario / Summary

L’adozione di sistemi di generazione di potenza basata sul- wave shape both in frequency, balance and offset has

l’uso di inverter di ultima generazione ad elevata efficienza changed the possibilities of welding with the Subarc process.

unitamente ad un controllo della forma d’onda, sia per quanto By controlling the parameters which determine the wave form

riguarda la frequenza e la durata del periodo nonché il rap- it is possible to achieve outstanding results in terms of pro-

porto tra le semionde positive e negative, fanno sì che si ductivity, bead shape and penetration, heat input and reduc-

possano concepire processi di giunzione con esecuzione tion of distortions.

mista AC/DC. The paper presents experimental tests made at the laboratory

Regolando opportunamente i parametri che controllano la Processi Speciali di Saldatura (PSS) of the Italian Welding

forma dell’onda si possono ottenere risultati interessanti e Institute. Several beads on C-Mn plates have been deposited

misurabili in termini di produttività; forma del cordone e pe- both with a conventional Subarc Equipment and with the new

netrazione, apporto termico e distorsioni. technology “Full Wave Control” provided by the Power Wave

Il presente articolo spiega questi aspetti e presenta una speri- AC-DC by Lincoln Electric.

mentazione condotta presso il laboratorio Processi Speciali di The compared results give a clear view of the potential of the

Saldatura (PSS) dell’Istituto Italiano della Saldatura nella new technology.

realizzazione di cordoni di saldatura su laminati piani in

acciaio strutturale (C-Mn) adottando una metodologia SAW

di stampo “convenzionale” in parallelo con un’altra “Full

Wave Control”. Lo studio comparativo permette di constatare Keywords:

il reale impatto dell’innovazione. Carbon manganese steels; efficiency; energy input; penetra-

tion; plate; process parameters; submerged arc welding;

The introduction of highly efficient inverter based power waveform; weld shape; welding inverters; welding power

systems of the last generation which allow a full control of the sources.

(°) Memoria presentata alle Giornate Nazionali di Saldatura 4 -

Workshop: “Sviluppi e tendenze dei processi di saldatura

tradizionali” - Genova, 25-26 Ottobre 2007.

Riv. Ital. Saldatura - n. 5 - Settembre / Ottobre 2008 627

* Lincoln Electric Italia S.r.l. - Genova.

** Istituto Italiano della Saldatura - Genova.G. Pedrazzo et al. - I generatori AC/DC con il controllo della forma d’onda: l’innovazione nella saldatura ad arco sommerso

Il presente articolo si propone di illu- trici, con la possibilità di utilizzare varie

strare, tramite prove sperimentali, l’in- forme d’onda per la corrente (Fig. 1).

fluenza dei vari parametri sui quali si Power Wave® AC/DC 1000 infatti , uti-

può agire grazie alla tecnologia Power lizzando una unità modulare a tecnolo-

Wave ® AC/DC 1000 sviluppata dalla gia inverter basata su controllo digitale,

Lincoln Electric. La sperimentazione consente di gestire in maniera flessibile,

condotta è mirata a stabilire una correla- senza modifiche hardware e senza cam-

zione tra i parametri elettrici e il tasso di biare cablaggio, i parametri caratteri-

1. Introduzione deposito e la geometria del cordone in stici:

applicazioni con il processo ad arco • utilizzo della caratteristica a Corrente

A differenza dei processi di saldatura sommerso. Esperienze in produzione, in Costante o della caratteristica a Ten-

“ad arco aperto”, il processo di saldatura differenti applicazioni industriali, hanno sione Costante (CC vs. CV);

ad arco sommerso ha subìto, negli anni, evidenziato i vantaggi derivanti dalla • utilizzo di Corrente Continua (DC+ o

una evoluzione poco significativa, possibilità di agire sulla forma dell’onda DC-) o Corrente Alternata (AC) con

almeno dal punto di vista del controllo e in corrente alternata: onda sinusoidale o quadra;

della gestione dell’arco. • elevati depositi, tipici del DC- con • possibilità di utilizzare frequenze da

Per i processi a filo continuo con prote- cordoni più “larghi” e “raccordati” 10 Hz a 100 Hz;

zione gassosa, infatti, al di là dell’evolu- oppure maggiore penetrazione, in • controllo del bilanciamento dell’onda

zione dei materiali d’apporto (fili funzione delle specifiche richieste; che permette di impostare una mag-

animati per FCAW; fili autoprotetti), si • migliore aspetto del cordone; giore o minore percentuale di compo-

sono affermate negli anni le seguenti • maggiore stabilità dell’arco; nente DC+;

tendenze di sviluppo: • migliore innesco; • controllo della compensazione

• impiego di elettronica di potenza ap- • regolazione (contenimento) dell’ap- (Offset) che consente di variare il rap-

plicata al processo che ha consentito porto termico specifico (rispetto al- porto tra l’ampiezza delle semionde

una modulazione delle forme d’onda l’apporto tipico associato alla con- positive e negative.

applicate all’arco pulsato tale da otti- venzionale alimentazione in DC-);

mizzare i parametri in funzione degli • riduzione dei fenomeni di distorsione

obiettivi/performances fissati; termica nella saldatura di lamiere 2. Saggi realizzati

• utilizzo di fili multipli (Tandem MIG) sottili;

finalizzato all’aumento di produttività; • riduzione dei fenomeni di soffio ma- Si è scelto di realizzare una serie di

• procedimento STT per trasferimento gnetico; cordoni “bead on plate”, per eliminare le

in “short arc” con distacco della • semplicità di gestione/controllo del eventuali differenze dovute alla forma

goccia pilotato dall’andamento della processo di saldatura. del cianfrino, mantenendo costanti i

corrente nell’arco; La campagna di prove è stata condotta parametri elettrici e geometrici.

• modalità di trasferimento del mate- utilizzando un generatore Power Wave® • Corrente: 500 A

riale d’apporto finalizzate all’otteni- AC/DC 1000 che permette un controllo • Tensione: 30 V

mento di elevati tassi di deposito, completo dei principali parametri elet- • Stick out: 25 mm

grazie all’abbinamento con miscele

quaternarie, che hanno richiesto la

messa a punto di generatori sinergici

di elevata potenza dotati di software

di gestione dedicati.

Nel processo ad arco sommerso la possi-

bilità di regolazione dei parametri era

fino a poco tempo fa limitata al controllo

della velocità del filo (o corrente) e della

tensione. Miglioramenti sostanziali del

tasso di deposito con il mantenimento di

buone caratteristiche meccaniche si sono

avuti con lo sviluppo dei sistemi mul-

tiarco largamente usati nella produzione

di tubazioni. Oggi questo limite è stato

superato grazie all’introduzione dell’e-

lettronica di potenza che, anche nell’am-

bito della tecnologia ad arco sommerso,

consente l’ottimizzazione dell’arco ga-

rantendo la gestione ed il controllo di più

parametri elettrici in funzione dei requi-

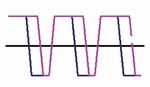

siti da soddisfare. Figura 1

628 Riv. Ital. Saldatura - n. 5 - Settembre / Ottobre 2008G. Pedrazzo et al. - I generatori AC/DC con il controllo della forma d’onda: l’innovazione nella saldatura ad arco sommerso

• Velocità di saldatura: 580 mm/min

• Filo: Ø 3.2 mm

• Heat Input: 1.5 kJ/mm

I saggi realizzati ed i parametri utilizzati

sono riportati nella Tabella I.

3. Power Wave® AC/DC 1000 +ampere

a confronto con sistemi

tradizionali

tempo

Grazie alla possibilità di gestire in modo

indipendente frequenza, bilanciamento

dell’onda (Balance) e compensazione

(Offset), la tecnologia Power Wave ® -ampere

AC/DC 1000 rende possibili i tassi di

deposito tipici di un DC- senza gli

aspetti negativi di solito legati alla pola-

rità DC-, come il soffio magnetico. I Ciclo

Consente inoltre il controllo della geo-

metria superficiale del cordone limi- Figura 2

tando l’eccessiva convessità del sovra-

metallo. Questo aspetto è utile per tramite la regolazione della corrente presenta il vantaggio di un arco più

ridurre il rischio di incisioni marginali e di saldatura, associata alla velocità del stabile.

possibili “zone d’ombra”, in applica- filo. Il tempo di transizione è una tipica causa

zioni multipass, con conseguenti rischi L’utilizzo di una tecnologia basata su di instabilità dell’arco normalmente as-

di inclusioni di scoria e per ridurre lo corrente alternata modulata in onda sociata con la modalità AC.

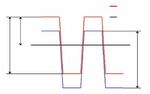

spessore del rivestimento delle tuba- quadra permette invece di scegliere ac- Come si può rilevare dalla Figura 2,

zioni. curatamente la profondità di penetra- il tempo di transizione per un’onda sinu-

L’uso del processo ad arco sommerso zione senza peraltro dover rinunciare ad soidale è maggiore di quello dell’onda

in modalità DC+, che con macchine una elevata produttività (elevato tasso di quadra di pari valore efficace di

convenzionali è l’unico a garantire facili deposito). Inoltre, rispetto alle conven- corrente.

inneschi e stabilità d’arco, comporta zionali tecnologie basate sull’impiego di La riduzione del periodo di transizione

una buona profondità di penetrazione, corrente alternata con onda sinusoidale, si traduce ovviamente in maggiore stabi-

il controllo della quale viene ottenuto la tecnologia Power Wave® AC/DC 1000 lità dell’arco.

TABELLA I - Saggi realizzati nel programma sperimentale.

Frequenza

Saggio Corrente Controllo Polarità Bilanciamento Offset

[Hz]

A DC CC + n.a. 0

B DC CC - n.a. 0

C AC CC n.a. 60 50% 0

D AC CC n.a. 60 75% 0

E AC CC n.a. 60 25% 0

F AC CC n.a. 60 50% -25

G AC CC n.a. 60 50% +25

H AC CC n.a. 20 50% 0

I AC CC n.a. 40 50% 0

L AC CC n.a. 80 50% 0

M AC CC n.a. 100 50% 0

N AC CC n.a. 60 75% +25

O AC CC n.a. 60 25% -25

P AC CC n.a. 20 25% -25

Q AC CC n.a. 100 25% -25

Riv. Ital. Saldatura - n. 5 - Settembre / Ottobre 2008 629G. Pedrazzo et al. - I generatori AC/DC con il controllo della forma d’onda: l’innovazione nella saldatura ad arco sommerso

+ampere +ampere

tempo

tempo

-ampere -ampere

Figura 3 Figura 4

4. Effetti del bilanciamento tive per la qualità di forma e di profilo aumento del tasso di deposito cui corri-

dell’onda quadra del cordone e per la quantità di deposito sponde una diminuzione della profon-

ottenibile. dità di penetrazione. Tra il provino E ed

Il bilanciamento è espresso come per- Al diminuire della percentuale di com- il provino D, ovvero tra i due estremi del

centuale di componente DC+. Nelle ponente positiva, tra i due estremi “con- bilanciamento, si rileva un aumento del

Figure 3 e 4 si rappresentano schemati- venzionali” DC+ e DC- si verifica un tasso di deposito pari circa al 22%,

camente le due situazioni estreme di bi-

lanciamento.

La situazione nella Figura 3 rappresenta

un bilanciamento 25% ovvero per il 25%

del tempo l’arco è positivo, mentre per il

rimanente 75% è negativo. Il caso

opposto si verifica per la situazione rap-

presentata nella Figura 4.

La possibilità di bilanciare la percen-

tuale di polarità positiva o negativa

incide sul controllo del tasso di deposito

e la profondità di penetrazione. Con una

più alta percentuale di corrente positiva

si otterranno infatti profondità di pene-

trazione più elevate e minori tassi di de-

posito.

Le prove sperimentali condotte hanno

consentito di mettere a confronto i risul-

tati ottenuti utilizzando le tecnologie

convenzionali DC+ e DC-, con i risultati

ottenibili mediante la modulazione del-

l’onda quadra.

Si riportano nella Tabella II i valori otte-

nuti per le grandezze ritenute significa- Figura 5 - Effetti del bilanciamento sull’onda quadra.

TABELLA II - Parametri significativi del deposito di saldatura.

P

Controllo

r Vmedia

o Velocità di Tasso di Larghezza Profondità di

v Mod. Bilanciamento Offset Frequenza avanzamento Sovrametallo

i esecuzione deposito cordone penetrazione

n filo

o Hz mm/s cm/min g/s mm mm mm

A DC+ # 0 60 CC 29.07 58 1.55 15.4 5.4 2.1

E AC 25% 0 60 CC 26.52 58 1.67 14.5 4.8 2.3

C AC 75% 0 60 CC 29.12 58 1.84 15.4 4.3 2.3

D AC 25% 0 60 CC 32.29 58 2.04 17.9 3.5 2.6

B DC- # 0 60 CC 42.24 58 2.67 17.5 3.2 3.1

630 Riv. Ital. Saldatura - n. 5 - Settembre / Ottobre 2008G. Pedrazzo et al. - I generatori AC/DC con il controllo della forma d’onda: l’innovazione nella saldatura ad arco sommerso

TABELLA III - Variazioni dell’Offset e risultati ottenuti.

P

Controllo

r Vmedia

o Velocità di Tasso di Larghezza Profondità di

v Mod. Bilanciamento Offset Frequenza avanzamento Sovrametallo

i esecuzione deposito cordone penetrazione

n filo

o Hz mm/s cm/min g/s mm mm mm

G AC 50% 25 60 CC 27.45 58 1.73 13.6 4.7 2.2

C AC 50% 0 60 CC 29.12 58 1.84 15.4 4.3 2.3

F AC 50% -25 60 CC 31.01 58 1.96 16.3 3.7 2.3

mentre la profondità di penetrazione è Un valore dell’Offset pari a +25% equi- basso (tra -375 e +625°).

diminuita del 29% circa. vale ad un aumento della componente Tra il provino G ed il provino F, ovvero

Si rileva inoltre che la geometria del positiva, con conseguente aumento della tra i due estremi del range dell’Offset, si

cordone risulta sempre meglio “raccor- profondità di penetrazione a svantaggio rileva un aumento del tasso di deposito

data” all’aumentare della componente del tasso di deposito. pari a circa il 13%, mentre la profondità

positiva. In maniera diametralmente opposta un di penetrazione è diminuita del 21%

Pur essendo uguale il valore dell’apporto valore di –25%, con conseguente abbas- circa.

termico calcolato, è importante eviden- samento della curva a favore di una com- La Figura 7 illustra i risultati ottenuti.

ziare che, all’aumentare della percen- ponente negativa più elevata, consentirà

tuale di componente negativa, aumenta un tasso di deposito più elevato ed un

la percentuale di energia termica localiz- valore della profondità di penetrazione 6. Effetto della frequenza

zata sul filo, riducendo la quota parte di inferiore.

energia termica che si distribuisce sul Si riportano nella Tabella III i risultati Rispetto all’alimentazione di rete, 50 o

pezzo da saldare con la conseguenza di della sperimentazione condotta. 60 Hz, la tecnologia Power Wave ®

un minore ingrossamento del grano. Sono stati messi a confronto i risultati AC/DC 1000 consente un più ampio

La Figura 5 illustra in dettaglio l’in- ottenuti con i valori estremi dell’Offset range di variabilità, compreso tra i 10 e i

fluenza del bilanciamento sull’onda consentito. 100 Hz.

quadra. Con un Offset pari a +25%, quindi con Le prove condotte dai colleghi ameri-

una maggiore ampiezza della semionda cani sembrano mostrare un andamento

positiva (tra +375 e –625°), si è ottenuto non lineare della profondità di penetra-

5. Effetto della compensazione un giunto con

(Offset) buona profondità

di penetrazione, +500 ampere

La variazione dell’Offset, riportata nella 4.7 mm, ma tasso

Figura 6, rappresenta la capacità del di deposito infe-

sistema di aumentare o diminuire la di- riore a quello ot-

mensione della porzione positiva o nega- tenuto con Offset

tiva dell’ampiezza totale della corrente. –25%, ovvero con

0

Il range di variabilità consentito dal diagramma di

sistema è tra +25% e –25% in maniera corrente “tras-

continua. lato” verso il

50% Positivo

-500 ampere

50% Negativo

25% Positivo

50% Negativo 50% Positivo

75% Negativo

Tot. ampere

Tot. ampere

Figura 6 - Variazioni dell’Offset. Figura 7 - Variazioni dell’Offset.

Riv. Ital. Saldatura - n. 5 - Settembre / Ottobre 2008 631G. Pedrazzo et al. - I generatori AC/DC con il controllo della forma d’onda: l’innovazione nella saldatura ad arco sommerso

illustrato nella Figura 10.

+500 ampere I valori rilevati possono essere salvati su

file di testo per una visualizzazione

futura.

Il sistema consente il controllo remoto in

tempo alternativa all’utilizzo della cassetta con-

0

trollo, sia per arco singolo che per

sistemi multiarco, pur mantenendo faci-

lità di utilizzo sia per gli operatori che

-500 ampere per i controllori.

Sono inoltre disponibili programmi di

diagnostica con i quali:

• è possibile eseguire la calibrazione

degli strumenti del generatore in

modo facile e preciso;

• è possibile verificare periodicamente

l’integrità ed il deterioramento dei

cavi di potenza misurandone la resi-

stenza ed il valore di induttanza ri-

spetto al valore registrato all’avvia-

mento dell’impianto.

Figura 8 - Risultati ottenuti con la variazione di frequenza.

8. Conclusioni

zione con la frequenza, con la tendenza 7. Comunicazione software

a una diminuzione della penetrazione Le prove condotte confermano le enormi

alle frequenze più alte. Uno dei vantaggi rappresentati dall’im- potenzialità di miglioramento della pro-

Le prove da noi condotte confermano piego della tecnologia Power Wave ® duttività e di controllo della geometria

questo andamento e anche la necessità AC/DC 1000 è costituito dalla possibi- del cordone ottenibili con l’impiego del

di approfondire l’influenza della fre- lità di interfacciarsi via software con la Power Wave® AC/DC 1000 nell’esecu-

quenza con una campagna di prove più macchina in modo semplice, diretta- zione di giunti saldati in arco sommerso

estesa. mente tramite un normale PC (Fig. 9). grazie alla possibilità di controllare in

La Tabella IV e la Figura 8 illustrano sia I software disponibili consentono la vi- modo indipendente:

i parametri sperimentali che il risultato sualizzazione su grafico dinamico di • la caratteristica dell’arco (CC / CV);

del cambio di frequenza. corrente, tensione e velocità filo, come • la modalità di esecuzione, se in DC o

Stato Valori di lavoro

macchina Corrente/WFS

Indicatore Controllo filo

arco a freddo

Figura 9 - Gestione informatica della

macchina tramite PC. Figura 10 - Andamento dei parametri elettrici di processo.

632 Riv. Ital. Saldatura - n. 5 - Settembre / Ottobre 2008G. Pedrazzo et al. - I generatori AC/DC con il controllo della forma d’onda: l’innovazione nella saldatura ad arco sommerso

TABELLA IV - Variazioni della frequenza e risultati ottenuti.

P

Controllo

r Vmedia

o Velocità di Tasso di Larghezza Profondità di

v Mod. Bilanciamento Offset Frequenza avanzamento Sovrametallo

i esecuzione deposito cordone penetrazione

n filo

o Hz mm/s cm/min g/s mm mm mm

H AC 50% 0 20 CC 29.78 58 1.88 14.4 4.5 1.9

I AC 50% 0 40 CC 27.42 58 1.73 16.5 4.2 2.2

C AC 50% 0 60 CC 29.12 58 1.84 15.4 4.3 2.3

L AC 50% 0 80 CC 28.87 58 1.82 15.5 4.4 2.1

M AC 50% 0 100 CC 27.22 58 1.72 15.6 4.3 2.4

in CA sinusoidale o CA a onda

Giovanni PEDRAZZO, laureato in Ingegneria Meccanica, è il Direttore

quadra;

Commerciale Lincoln Electric Italia per il Sud-Est Europa. Dal 1976 in

• le frequenze in un range di variabilità Ansaldo Energia (Genova) alla progettazione turbine a vapore, quindi dal

da 10 Hz a 100 Hz; 1981 in ARMCO (Genova), in qualità di Responsabile consumabili, robotica,

• il bilanciamento dell’onda; taglio automatico e procedimenti di saldatura. Dal 1985 in Lincoln come

• la compensazione (Offset). Responsabile della filiale italiana. Ha ottenuto la certificazione “European

Queste potenzialità sono state verificate Welding Engineer”.

con successo in diversi comparti indu-

striali, con l’utilizzo in produzione di

questa tecnologia per la saldatura di reci- Carmela Andrea BARONE, ha conseguito nel 2003 la laurea in Ingegneria

pienti in pressione su un’ampia gamma Meccanica presso il Politecnico di Bari. Dal 2003 al 2007 ha lavorato

di materiali e spessori, per la saldatura di nell’ambito della manutenzione e costruzione di impianti industriali presso la

Società Cestaro Rossi S.p.A. di Bari. Dal 2007 riveste il duplice ruolo di Weld

strutture e carpenteria pesante, per la sal-

Tech Manager e Consumables Manager presso la Lincoln Electric Italia S.r.l..

datura di tubazioni per il trasporto di gas

e tubazioni per applicazioni strutturali.

Gianluca RUTILI, laureato in Ingegneria Meccanica presso l’Università di

Genova. Funzionario dell’Istituto Italiano della Saldatura dal 2001,

attualmente è in forza all’Area Ricerca Processi Speciali Saldatura. Si occupa

di ispezione, assistenza e sviluppo dei processi di saldatura manuali ed

automatizzati e svolge attività di ricerca sulla saldatura di materiali avanzati

e sui procedimenti di saldatura innovativi con particolare indirizzo sui sistemi

a filo continuo, ad arco sommerso, laser, saldatura/taglio plasma e friction

stir welding.

Norme per la qualificazione dei saldatori,

degli operatori di saldatura e dei brasatori

elaborate dal CEN /TC121 “Welding”

EN 287-1 Qualification test of welders - Fusion welding - Part 1: Steels

EN 1418 Welding personnel - Approval testing of welding operators for fusion welding and resistance weld

setter for fully mechanized and automatic welding of metallic materials

EN ISO 9606- 2 Qualification test of welders - Fusion welding - Part 2: Aluminium and aluminium alloys

EN ISO 9606-3 Approval testing of welders - Fusion welding - Part 3 - Copper and copper alloys

EN ISO 9606-4 Approval testing of welders - Fusion welding - Part 4 - Nickel and nickel alloys

EN ISO 9606-5 Approval testing of welders - fusion welding - titanium and titanium alloys, zirconium and zirconium

alloys

EN 13133 Brazing - Brazer approval

EN ISO 15618- 1 Approval testing of welders for underwater welding - Part 1: Diver-welders for hyperbaric wet

welding

EN ISO 15618- 2 Approval testing of welders for underwater welding - Part 2: Diver-welders and welding operators for

hyperbaric dry welding

Riv. Ital. Saldatura - n. 5 - Settembre / Ottobre 2008 633Puoi anche leggere