Slit adhesive films achieve better adhesion and reduce composite weight

←

→

Trascrizione del contenuto della pagina

Se il tuo browser non visualizza correttamente la pagina, ti preghiamo di leggere il contenuto della pagina quaggiù

w MATERIALS

Slit adhesive films achieve better adhesion and reduce

composite weight

Swetlana Hildt, Marcel Zimmermann - PONTACOL

The main reason of using composite panels produced in this way are suitable for more than 90 % of the adhesive is not bond

structures like honeycombs is outdoor use. to the core of the honeycomb.

to reduce weight, while the mechanical The main requirement in manufacturing The adhesive inside each honeycomb cell has

properties remain the same. of honeycomb structures is the efficient no benefit, on the contrary, it increases the

To gain more weight loss and attain higher application of the adhesive. However, as adhesive costs, and unnecessarily raises the

peel strengths compared to today’s standards, the contact area between honeycomb core flammable mass.

there is another special production method for and skin is small, close attention needs to In most cases the bond strength is impaired

adhesive films. be paid to the transfer of forces within this too, if the force is transmitted unproductively

Those adhesive films can be used within all contact area. According to the current state, or wrong.

common materials with honeycomb structure, the so-called embedding is a common used This is always problematic for aluminium

like metallic (titanium, stainless steel) and technique of applying the adhesive film to the honeycomb sheets, which are expected to

non-metallic (Nomex®, paper, fiberglass). In skin of the honeycomb. offer high standards of fire resistance, bond

addition, studies have shown that the peel Figure 1 shows an example of a honeycomb strength, durability, weather resistance and

strength is not reduced in alternating climate panel manufactured by embedding. Here, the impact strength. Such expectations can only

tests but actually even increases in some adhesive film is applied overall surface area be met, if the honeycomb edges are properly

cases. Therefore, the aluminium honeycomb of the honeycomb skin. With this technique, embedded in the adhesive and the adhesive

Film adesivi con fessura per un potere adesivo superiore e

riduzione del peso del composito

Swetlana Hildt, Marcel Zimmermann - PONTACOL

Il motivo principale per il quale carta, vetroresina). Inoltre, gli studi hanno di- area di contatto.

vengono utilizzate le strutture in mostrato che la resistenza alla pelatura non In base allo stato attuale, la cosiddetta

composito come quelle a nido d’ape è la si riduce nei test climatici alternati, ma che, al incorporazione è una tecnica d’uso diffusa

riduzione del peso, conservando le proprietà contrario, può addirittura aumentare. Di con- nell’applicazione del film adesivo sullo skin

meccaniche. Per incrementare il valore del seguenza, i pannelli a nido d’ape in alluminio della struttura a nido d’ape. In Figura 1 è dato

risparmio di peso e ottenere una superiore prodotti in questo modo, sono adatti all’uso in un esempio di pannello a nido d’ape realizzato

resistenza alla pelatura rispetto agli standard ambiente esterno. per incorporazione. In questo caso, il film ade-

odierni, esiste un’altra tecnica di produzione Il requisito principale nel processo produttivo sivo viene applicato su tutta l’area superficiale

speciale per i film adesivi. delle strutture a nido d’ape è l’applicazione dello skin a nido d’ape. Con questa tecnica,

Quei film adesivi possono essere utilizzati efficace dell’adesivo. Tuttavia, poiché l’area più del 90% degli adesivi non è legato all’ani-

per tutti i materiali comuni con struttura a di contatto fra l’anima a nido d’ape e lo skin è ma della struttura a nido d’ape.

nido d’ape come i materiali metallici (titanio, molto ridotta, si richiede molta attenzione al L’adesivo all’interno di ogni cella a nido d’ape

acciaio inossidabile) e non metallici (Nomex®, trasferimento delle forze all’interno di questa non arreca benefici, al contrario, incrementa

12 composite solutions & technopolymers n. 2/2019w MATERIALS

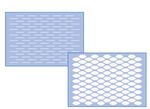

itself is ductile. Fig. 1 Honeycomb sandwich structure manufactured film that contains small slit-like perforations,

by embedding the adhesive film between

A new system has been developed, honeycomb core and skin which open upon being heated above the

that meets the requirements of an melting temperature to yield an adhesive

effective and efficient manufacturing network (Fig. 3).

of honeycomb structures in which the The challenge is to control the formation

adhesive is concentrated around the cell of the network so that it is in agreement

edges. Figure 2 shows a surface of a with the honeycomb structure.

honeycomb core, layered with adhesive To achieve such kind of network the film:

on the edges. 1. has to contain slit-like perforation,

Using this method, the adhesive 2. has to be fixed on the honeycomb core

is concentrated at the interface of while opening, and

honeycomb core and skin, affecting a 3 3. may not come into contact with the skin

to 5 fold increase in strength. Therefore until the network is formed.

the adhesive needs to have the proper The «secret» of this bonding method lies

rheology in the molten state, i.e. adhesion in the fact that the adhesive automatically

to the substrate needs to be perfectly moves to the edges, if sufficient heat is

coordinated with the mechanical transferred to it. However, the process

performance of the adhesive. needs to be developed to meet the right

conditions. Therefore time-consuming

Fig. 1 Struttura sandwich a nido d’ape realizzata

APPLYING THIS SIMPLE METHOD incorporando il film adesivo fra l’anima a nido

process optimisation is needed before

The method utilises a particular prepared d’ape e lo skin industrial use; the results make it

i costi dell’adesivo e la massa in- l’adesivo deve avere la reologia adeguata allo calore al di sopra della temperatura di fusione,

fiammabile. Nella maggior parte dei stato fuso, vale a dire che l’adesione al substrato per dare un reticolo adesivo (Fig. 3). La sfida è

casi, la tenacità del legame non è la mede- deve essere perfettamente coordinata con la controllare la formazione del reticolo in modo

sima, se la forza viene trasmessa in modo prestazione meccanica dell’adesivo. che sia in linea con la struttura a nido d’ape.

non produttivo o errato. Tutto questo pone Per ottenere questa tipologia di reticolo il film:

dei problemi ai laminati di alluminio a nido APPLICARE QUESTA TECNICA SEMPLICE - deve contenere perforazioni come fessure

d’ape, i quali devono offrire alti standard di La tecnica utilizza un film particolare che con- - deve essere fissato all’anima a nido d’ape

resistenza alla fiamma, tenacità del legame, tiene piccole perforazioni come fessure, che mentre si apre, e

durabilità, resistenza agli agenti atmosferici e si aprono quando sono sottoposte a fonti di - potrebbe non entrare in contatto con lo skin

resistenza all’urto. Queste aspettative finché non si sia formato il reticolo

possono essere attese se i contorni Il “segreto” di questa tecnica di legame

della struttura a nido d’ape vengono Fig. 2 Cells of a hexagonal honeycomb layered with adhesive film sta nel fatto che l’adesivo si muove

debitamente incorporati nell’adesivo e automaticamente verso i contorni se

l’adesivo stesso è duttile. viene trasmessa una quantità suffi-

E’ stato messo a punto un nuovo sistema, ciente di calore. Tuttavia, il processo

che soddisfa i requisiti di un processo deve essere sviluppato in modo da

produttivo efficace ed efficiente delle soddisfare le condizioni idonee. Quindi,

strutture a nido d’ape in cui l’adesivo è l’ottimizzazione laboriosa del processo

concentrato attorno ai contorni delle cel- è indispensabile prima di un uso in-

le. In Figura 2 è presentata la superficie dustriale; i risultati lo rendono molto

di un’anima a nido d’ape, stratificata con valido.

l’adesivo sui contorni. La tenacità del legame ottenuta appli-

Adottando questo metodo, l’adesivo si cando l’adesivo con questo metodo,

concentra nell’interfaccia dell’anima a rispetto ad altre tecniche, dimostra

nido d’ape e lo skin, facendo aumentare Fig. 2 Celle di una struttura a nido d’ape esagonali stratificate con che è estremamente efficace per le

da 3 a 5 volte la tenacità. Di conseguenza, film adesivo proprietà dei pannelli a nido d’ape.

composite solutions & technopolymers n. 2/2019 13w MATERIALS

worthwhile. Fig. 3 Opening, caused by thermal treatment (precoating) of slit cores is shown in Figure 4.

films, leading in open structure of the film

The bond strengths obtained In Figure 5 the effect of precoating is

with applying the adhesive by this depicted. As mentioned before, the

method, compared with those of adhesive is located to the interface

other methods, shows that it is between honeycomb core and skin.

extremely effective to the properties This leads to a much higher peel

of honeycomb panels. In addition to strength, while the grammage of the

a higher peel strength achieved, the film is the same.

flexural strength and creep resistance By the maximum of the curve shown

at elevated temperatures meets in Figure 4, an optimum process

customer’s demands. temperature for a given process can

The resulting strength is high, even be determined.

on untreated or partially contaminated In addition, Figure 6 shows how to

substrate surface. determine the optimal process time

Fig. 3 Apertura causata dal trattamento termico (pre-rivestimento) when, for example, the process

ATTAINABLE STRENGTHS dei film con fessura, da cui si ottiene la struttura aperta del temperature is 125°C. However,

film

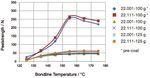

The peeling tests were performed once the optimum process time for a

on six different film adhesives at a given process temperature has been

specific weight of about 100 g/m . These are to untreated metal, but differ in their rheology determined, the maximum bond strength is

2

all olefinic films modified with MAH (maleic in the molten state and in their potential for reached.

anhydride). plastic deformation in the solid state – these

The melting ranges vary with the degree of co- are parameters, which substantially affect the WEATHERABILITY

polymerisation and the chemical nature of the bond strength. Panels used in building constructions have to

basic chain, and lie between 80°C and 160°C. The comparison of peeling strength between be resistant to weather and UV light.

All six adhesive films show excellent adhesion non-precoated and precoated honeycomb To examine whether the panels produced by

Oltre alla superiore resistenza alla un’eccellente adesione su metalli non trattati, allo stato solido; questi sono i parametri, che

pelatura, la resistenza flessurale e ma differiscono per la loro reologia allo stato sostanzialmente influiscono sulla tenacità del

allo scorrimento viscoso a temperature eleva- fuso nel loro potenziale di deformazione plastica legame. L’analisi comparata della resistenza

te soddisfano la domanda della alla pelatura fra anime a nido

clientela. La tenacità che ne de- Fig. 4 Influence of bondline temperature and precoating on peel strength, after 5 min d’ape non pre-rivestite e pre-ri-

riva è elevata, anche su superfi- of contact time vestite è presentata in Figura 4.

cie del substrato non trattato o In Figura 5 è presentato l’effetto

parzialmente contaminato. esercitato dal pre-rivestimento.

Come accennato sopra, l’adesivo

TENACITÀ OTTENIBILE è posizionato nell’interfaccia fra

I test della resistenza alla pelatu- l’anima a nido d’ape e lo skin.

ra sono stati eseguiti su sei film Ciò determina una resistenza

adesivi differenti con peso speci- superiore mantenendo invariato

fico pari a circa 100 /m . Si tratta

2

il peso.

di film olefinici modificati con Entro i valori massimi della

MAH (anidride maleica). I range curva presentata in Figura 4, è

di fusione variano in base alla possibile determinare una tem-

copolimerizzazione e alla natura peratura di processo ottimale

chimica della catena di base e si per un processo dato.

Fig. 4 Influsso esercitato dalla temperatura della linea di incollaggio e dal pre-

attestano fra gli 80°C e i 160°C. rivestimento sulla resistenza alla pelatura dopo una durata del contatto di Inoltre, Figura 6 presenta come

Tutti e sei film adesivi presentano cinque minuti determinare tempi di processo

14 composite solutions & technopolymers n. 2/2019w MATERIALS

the new method are equal to the ever- Fig. 5 Honeycomb sandwich after bonding the core For example, temperature rises during summer

and skin by a slit adhesive film. Left: without

increasing climatic stress, alternating precoating technique. Right: with precoating while adhesion should be guaranteed.

climate tests in a humid climate followed by technique For this, investigations considering heat

very low temperatures were performed. This resistance of honeycomb panels have been

accelerated aging was carried out for three carried out.

months. It was shown the resulting heat resistance

Moreover, the honeycomb panels were is high enough for outdoor applications.

continuously exposed to a salt spray Depending on customers requirements, a

environment for one month. tailor-made film for the specific application

Although the untreated aluminium surface can be offered.

was attacked, there was no infiltration of the

adhesive layer and therefore no delamination CONCLUSION

occurred. The method presented here, which utilises

Nor did these harsh conditions impair the a film adhesive with slit-like perforations,

excellent strength of the bond between the affords a way of making honeycomb panels

skin and the honeycomb core. that is economical on adhesive and does not

sacrifice performance.

CREEP STRENGTH Fig. 5 Struttura sandwich a nido d’ape dopo aver Under certain conditions, this new method

Besides the weatherability of the honeycomb legato l’anima allo skin mediante film adesivo can yield 3 to 5 times the strength of a

con apertura. A sinistra: senza tecnica di

panels, they may be exposed extremely high pre-rivestimento. A destra: con tecnica di pre- conventional panel, with half the amount of

local stresses. rivestimento adhesive.

ottimali quando, ad esempio, la tem- intaccata, non si è osservata infiltrazione dello esposti a sollecitazioni locali estreme. Ad

peratura di processo è pari a 125°C. strato di adesivo e quindi non si è osservata esempio, la temperatura aumenta durante

Tuttavia, una volta determinata la durata di delaminazione. Né queste condizioni severe l’estate, periodo in cui l’adesione dovrebbe

processo ottimale per una temperatura di pro- ostacolano l’eccellente tenacità del legame essere garantita. Per questa ragione, devono

cesso data, si raggiunge la massima tenacità fra lo skin e l’anima a nido d’ape. essere eseguite ricerche sul tema della re-

del legame. sistenza al calore dei pannelli a nido d’ape.

RESISTENZA ALLO SCORRIMENTO Si è dimostrato che la resistenza al calore

RESISTENZA ALLE INTEMPERIE VISCOSO risultante è sufficientemente alta per le

I pannelli utilizzati nella costruzione di strutture Oltre alla resistenza alle intemperie dei pan- applicazioni in ambiente esterno. In base ai

edili devono essere resistenti alle intemperie e nelli a nido d’ape, questi potrebbero essere requisiti dettati dalla clientela, è possibile

ai raggi UV. Per comprendere se offrire un film personalizzato

i pannelli prodotti con il nuovo Fig. 6 Influence of pressing time on peel strength at 125 °C per applicazioni specifiche.

metodo sono uguali in quanto

a resistenza alle sollecitazioni CONCLUSIONI

climatiche in costante aumento, Il metodo presentato in questo

sono stati eseguiti test climatici articolo, che utilizza un film

alternati in un ambiente umido, adesivo con perforazioni a fes-

seguiti da temperature molto sura rende possibile la realiz-

basse. Questo invecchiamento zazione di pannelli a nido d’ape

accelerato è stato eseguito per su adesivi, economica e che

tre mesi. non compromette la prestazio-

Inoltre, i pannelli a nido d’ape ne. A certe condizioni, questo

sono stati esposti sistematica- nuovo metodo può produrre da

mente ad ambienti salini per un 3 a 5 volte di più la tenacità del

mese. Sebbene la superficie di pannello convenzionale, con

alluminio non trattata sia stata Fig. 6 Influsso dei tempi di pressatura sulla resistenza alla pelatura a 125°C metà della quantità di adesivo.

composite solutions & technopolymers n. 2/2019 15Puoi anche leggere