Cap. X - Ottimizzazione di un sistema di controllo del moto incrementale.

←

→

Trascrizione del contenuto della pagina

Se il tuo browser non visualizza correttamente la pagina, ti preghiamo di leggere il contenuto della pagina quaggiù

L. Taponecco - Appunti di Meccatronica

Cap. X - Ottimizzazione di un sistema di controllo del moto

incrementale.

X-1. Caratterizzazione del carico.

La coppia che deve sviluppare un dato azionamento deve essere tale da equilibrare il

carico meccanico applicato all'asse del motore elettrico e cioè la coppia utile Cc per

la macchina azionata, la coppia di inerzia J dω/dt e le coppie di attrito viscoso Cv e

secco Ca :

C = Cc + J dω/dt + Cv + Ca .

I carichi meccanici, sebbene presentino tipologie molto articolate in relazione alla

molteplicità delle applicazioni, dal punto di vista della funzionalità possono essere

inquadrati in due classi:

- carichi di tipo dissipativo (ad esempio: torni, frese, ventilatori e dispositivi di

sollevamento) in cui quasi tutta l'energia fornita dall'azionamento è impegnata nella

lavorazione o nella movimentazione e dissipata per compensare l'effetto degli attriti:

C ≅ Cc + Cv+Ca ;

- carichi di tipo inerziale (ad esempio: robot e meccanismi di posizionamento ad

elevata dinamica) in cui quasi tutta l'energia fornita o assorbita dall'azionamento è

utilizzata per accelerare e decelerare il carico:

C ≅ J dω/dt .

Pertanto dal confronto tra l'entità dell'energia utilizzata dal carico e dissipata negli

attriti e quella necessaria per fare avvenire una variazione di velocità possiamo

distinguere (fig. X-1) il comportamento del carico: che va da dinamica molto

lenta (in cui la coppia inerziale ha valore trascurabile rispetto alla somma della

coppia utile e di quella dissipativa) fino a dinamica molto rapida (in cui la somma

della coppia utile e di quella dissipativa ha valore trascurabile rispetto alla coppia

inerziale).

Fig. X-1

319L. Taponecco - Appunti di Meccatronica

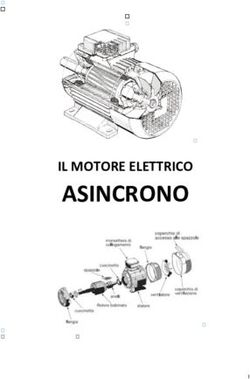

X-2. Motori convenzionali e di coppia.

Negli azionamenti elettrici si possono utilizzare come attuatori motori elettrici

realizzati secondo due differenti modalità: motori convenzionali di velocità e motori

di coppia. Poiché le dimensioni e quindi il costo dei motori elettrici sono connessi

alla coppia che possono sviluppare, i motori elettrici di tipo convenzionale, per

motivi di ordine economico, vengono costruiti in modo da fornire coppie motrici

relativamente basse ed elevate velocità di rotazione, in quanto ciò consente una

maggiore potenza specifica. Tali motori sono pertanto idonei allo scopo solo in quei

casi nei quali per la movimentazione del carico è richiesta elevata velocità e bassa

coppia motrice. Quando invece sono richieste coppie motrici elevate abbinate a

movimentazioni particolarmente lente, l'uso dei motori convenzionali di velocità

comporta necessariamente l'introduzione di un riduttore tra l'asse del motore e quello

del carico (fig. X-2). Questa soluzione, che è tanto meno conveniente quanto più

elevata è la dinamica del carico, è adottabile finché le imprecisioni di

posizionamento o la possibilità di insorgenza di vibrazioni sono trascurabili. In caso

contrario si accoppia direttamente al carico un motore coppia (Direct Drive), cioè un

motore progettato in modo tale da erogare, a parità di potenza meccanica disponibile

all'asse, elevate coppie a velocità relativamente basse (fig. X-3).

Fig. X-2

Fig. X-3

320L. Taponecco - Appunti di Meccatronica

I motori coppia, rispetto a motori convenzionali di equivalente potenza, hanno

tipicamente grandi diametri e lunghezze assiali relativamente piccole (fig. X-4), in

quanto l'entità della coppia motrice disponibile all'asse è proporzionale al quadrato

del diametro del rotore e linearmente proporzionale alla sua lunghezza.

Fig. X-4

Essi sono caratterizzati da un elevato rapporto diametro-lunghezza e da un gran

numero di poli magnetici in modo da ottimizzare la produzione di coppia.

Un aumento del numero di poli (a parità di volume del motore) si traduce infatti in una più alta coppia con un maggiore

impatto a più bassi numeri di poli; per esempio l'incremento di coppia ottenibile passando da 4 a 8 poli è molto

maggiore di quello ottenibile passando da 32 a 46 poli. Aumentare i poli fino a 30 è quindi una buona misura per

aumentare la densità di coppia, che dipende naturalmente anche dal tipo di materiale magnetico permanente utilizzato

(Nd-Fe-B).

Nella maggior parte dei casi i motori coppia sono dei motori brushless (fig. X-5) con

numero di poli molto elevato (anche maggiore di 100), velocità da alcuni giri al

minuto a qualche centinaio e valori tipici delle coppie da 100 a 5.000 Nm (si arriva

anche a 30.000 Nm).

321L. Taponecco - Appunti di Meccatronica

Poiché l'aumento di coppia richiede inevitabilmente un aumento del diametro del

motore e quindi del momento di inerzia (proporzionale al cubo del diametro), che

influisce negativamente sulle prestazioni dinamiche, si cerca di limitare questo

inconveniente rendendo il rotore il più leggero possibile. Pertanto i motori coppia

assumono la forma di un anello con un diametro di dimensioni molto maggiori della

lunghezza assiale.

Un esempio estremo è rappresentato da un motore coppia usato per azionare un telescopio che sviluppa una coppia

maggiore di 10.000 Nm; tale motore ha un diametro di 2,5 m e una lunghezza di 5 cm.

Fig. X-5

Poiché la massa dei motori coppia è sempre molto maggiore di quella dei motori

convenzionali di pari potenza, si cerca di ridurla portando al limite lo sfruttamento

dei materiali, con conseguente aumento delle perdite. Il raffreddamento ha quindi un

ruolo vitale per aumentare la densità di coppia, in quanto se il calore non venisse

efficientemente rimosso, si verificherebbero surriscaldamenti del motore tali da

causare la rottura dell'isolamento e la smagnetizzazione dei magneti. Per rimuovere il

calore generato da questi motori, un modo spesso utilizzato, perché più efficiente

rispetto al raffreddamento ad aria con ventilatori, consiste nel fare circolare acqua di

raffreddamento attraverso dei tubi disposti in prossimità degli avvolgimenti statorici.

322L. Taponecco - Appunti di Meccatronica

La tecnologia direct-drive è molto utilizzata in particolare in robotica e nelle

macchine utensili, in quanto a fronte di un maggiore costo del motore (per le

maggiori dimensioni a causa della minor velocità di rotazione e della conseguente

minor potenza specifica) comporta vari vantaggi, connessi al fatto che la

trasmissione del moto al carico avviene senza riduttore di velocità. Tra questi: alta

dinamica, eccellente rigidezza del carico e quindi preciso controllo del moto, facilità

di controllo, maggiore produttività (in conseguenza delle migliori prestazioni

dinamiche dovute alla minore inerzia globale; in alcuni casi la produttività è

cresciuta del 50%, mentre la precisione è migliorata di circa 30%), migliore qualità

del prodotto (in conseguenza della maggiore precisione di posizionamento dovuta

alla riduzione dell'elasticità del sistema e all'assenza di giochi che sono invece

presenti nei riduttori - fig. X-6), minori pesi, ingombri, perdite, rumore acustico,

costi di manutenzione e scorte di pezzi di ricambio (in relazione al minore numero di

componenti necessari), maggiore affidabilità, compattezza, semplicità e robustezza.

Fig. X-6

Ciò che fa la differenza nella soluzione tradizionale è la qualità del riduttore: più è

preciso e rigido, più le prestazioni sono elevate. Nel motore coppia la funzione del

riduttore è svolta dalla capacità della regolazione elettronica di generare un moto di

superiore qualità. In sintesi: la qualità del movimento si trasferisce dal dominio della

meccanica al dominio dell'elettronica. L'esperienza ha dimostrato che l'incremento di

prestazioni dinamiche ottenibile con un motore coppia supera agevolmente di un

fattore 10 la qualità ottenibile dalla combinazione di un motore convenzionale con il

miglior riduttore meccanico possibile.

323L. Taponecco - Appunti di Meccatronica

X-3. Criteri di progetto.

Quando si deve progettare un azionamento oltre a stabilire quale tipo di motore e di

convertitore risultano più idonei e definire la struttura del circuito di controllo ed i

necessari relativi sensori, è molto importante, nel caso in cui si debba realizzare un

controllo di posizione, effettuare anche una opportuna scelta del profilo di velocità

ed eventualmente del rapporto di riduzione tra motore e carico.

A tale proposito nel caso ad esempio di azionamenti per moti incrementali, cioè di

azionamenti ad alta dinamica e quindi ad elevate correnti e sovra-riscaldamenti del

motore, un criterio di progetto potrebbe essere quello di minimizzare la temperatura

del motore o meglio, dato che la temperatura del motore dipende anche dal sistema

che si utilizza per l'asportazione del calore, l'energia dissipata nel motore.

Adottando questo secondo criterio, qualora si utilizzi un motore in corrente continua,

in base all'equazione del moto [Ia=Ja/Kt+Cr/Kt] e trascurando l'energia dissipata per

vincere la coppia frenante Cr rispetto a quella connessa alle coppie inerziali (in

quanto si tratta di un azionamento ad alta dinamica) l'energia dissipata nel circuito di

armatura del motore è :

Wd = ∫ Ra Ia2(t) dt = ∫ Ra (J/Kt)2 (dω/dt)2 dt + ∫ Ra (Cr/Kt)2 dt ≅ ∫ Ra (J/Kt)2 (dω/dt)2 dt.

In base a tale criterio si possono dedurre delle indicazioni di massima per la scelta

del profilo di velocità e, qualora il motore sia accoppiato al carico mediante un

riduttore di velocità, del rapporto di riduzione r = θm/θc tra motore e carico.

Prendiamo quindi in esame il caso in cui si desideri far ruotare in un tempo tc di un

angolo θc un carico con momento di inerzia Jc. [Ricordiamo che per il riporto delle

grandezze del carico all'albero del motore si utilizzano le seguenti relazioni:

θc/m=rθc Jc/m=Jc/r2 Cc/m=Cc/r].

X-3/1. Profilo di velocità.

In base ai legami tra accelerazione a velocitá ω e posizione angolare θm si dimostra

che il profilo di velocità ottimo risulta quello parabolico cui corrisponde:

Wd = K*RaJ2θm2/Kt2tc3 con K*=12

Infatti essendo in tale caso lineare l'andamento dell'accelerazione, si ha:

a=A(1-2t/tc)

ω=∫adt=A(tc-t)t/tc

θ = ∫ωdt =∫[A(tc-t)t/tc]dt =A(t2/2-t3/3tc)

e per t=tc si ha quindi: θ=θm=Atc2/6 ⇒ A=6θm/tc2 ⇒ ω=6θm(tc-t)t/tc3

da cui si ricava: Wd ≅ ∫ Ra (J/Kt)2 (dω/dt)2 dt = 12 RaJ2θm2/Kt2tc3.

A causa della complessità di implementazione che comporta, il profilo parabolico

non viene in genere utilizzato ma si ricorre a un profilo triangolare in cui K*=16 o

meglio trapezoidale simmetrico, che se realizzato con tempo di accelerazione ta,

324L. Taponecco - Appunti di Meccatronica

intermedio ti e di decelerazione td uguali, comporta un valore di K* pari a 13,5 (fig.

X-7).

ω = 6θ (tc-t)t/tc3 ω = 4θ t/tc2 ω = 9θ t/2tc2

Fig. X-7

X-3/2. Rapporto di riduzione.

Per limitare la velocità del motore, in modo da adattarla a quella del carico, è spesso

necessario adottare un riduttore di velocità (scatola ad ingranaggi, cinghia e

puleggia, pignone e cremagliera, ecc.). Poiché il rapporto di riduzione r tra motore e

carico influisce sulla dissipazione di energia nel motore Wd attraverso θm e J :

θm=rθc

J=Jm+Jc/r2 .

per minimizzare Wd dobbiamo scegliere il rapporto di riduzione che minimizza il

prodotto Jθm . Dalla condizione d(Jθm)/dr=0 si deduce che l'ottimo rapporto di

riduzione teorico é: r = √[Jc/Jm] (fig. X-8).

Fig. X-8

Con un tale rapporto di riduzione il valore del momento di inerzia del carico

riportato all'asse del motore Jc/r2 è pari a quello del momento di inerzia proprio del

motore Jm .

X-3/3. Motore.

Sempre nell'ottica di ridurre la dissipazione di energia Wd vediamo tra vari motori in

corrente continua, aventi tutti caratteristiche idonee per l'azionamento, quale

conviene scegliere.

In base al valore ottimo del rapporto di trasmissione si ha:

325L. Taponecco - Appunti di Meccatronica

J=2Jm

θm=θc√(Jc/Jm)

e quindi Wd=4K*RaJmJcθc2/Kt2tc3=[4K*Jcθc2/tc3]⋅[RaJm/Kt2], da cui si deduce che il

miglior motore per conseguire l'obiettivo che ci siamo posti, cioè di minimizzare

l'energia dissipata nel motore, é quello con la più piccola costante di tempo

elettromeccanica: τem=RaJm/Kt2.

Se l'obiettivo é invece quello di minimizzare la temperatura del motore, poiché a

regime la sovratemperatura é uguale al prodotto dell'energia dissipata e della

resistenza termica Rth , si deve minimizzare RthWd = 4K*RthτemJcθc2/tc3 cioè scegliere

il motore per cui é minimo il prodotto Rthτem.

Esempio. θc = 2 rad, tc = 24 ms, Jc = 4⋅10−5 Kg m2 i motori a disposizione sono quelli di tabella

parametri motore 1 motore 2 motore 3 param. deriv. motore 1 motore 2 motore 3

Ra [Ω] 8 2 3 τem [ms] 16 8 12

Jm [Kg m2] 5⋅10−6 1⋅10−5 4⋅10−5 Rth τem 112 32 24

Kt [Nm/A] 0,05 0,05 0,1

Rth [°C/W] 7 4 2

Se l'obiettivo é minimizzare l'energia dissipata (la temperatura) si sceglie il motore 2 (3).

Quindi: r = √Jc /Jm= 2 ⇒ J = 2Jm= 2⋅10−5 Kg m2 e θm= rθc = 4 rad

profilo trapezio con ta = ti = td = tc/3 = 8 ms e, essendo θm= ω'max (ta/2 + ti + td/2), ω'max = 250 rad/s.

Il progetto descritto va bene se il motore può effettivamente seguire il profilo di

velocità ottenuto. Se però la velocità massima (ω'max) del profilo di velocità ottenuto

risulta maggiore di quella massima ammissibile per il motore (ωmax) , la procedura di

ottimizzazione deve essere modificata imponendo un vincolo alla velocità del motore

(ω'max= ωmax) e quindi un profilo trapezoidale caratterizzato da tempi di salita e di

discesa minori e quindi da valori di accelerazione e decelerazione maggiori.

- Profilo di velocità. Si assume un profilo di velocità trapezio simmetrico (ta=td) con ω'max=ωmax . La corrente

necessaria per generare la coppia che determina l'accelerazione del motore è Ia=C/Kt=Ja/Kt=Jωmax/Ktta e l'energia

dissipata nel motore è: Wd = ∫RaIa2(t)dt = ∫Ra[(Jdω/dt)/Kt]2dt = 2(RaJ2/Kt2) (ωmax/ta)2∫dt = 2RaJ2ωmax2/Kt2ta .

Essendo, in base all'integrale del profilo di velocità, lo spostamento angolare:

θm=ωmax(ta/2+ti+td/2)=ωmax(tc−ta), si ottiene : ta=td=tc−θm/ω ωmax .

- Rapporto di trasmissione. Poichè in base al profilo trapezio ottimizzato si ha:

Wd=2∫Ra(Ja/Kt)2dt=(2RaJ2/Kt2)∫(ωmax/ta)2dt=2RaJ2ωmax2/Kt2ta=2RaJ2ωmax2/Kt2(tc−θm/ωmax)=2Ra(Jm+Jc/r2)2ωmax2/Kt2(tc−rθc/ω

max) determiniamo il rapporto di trasmissione che minimizza la funzione: f(r)=(Jm+Jc/r ) /tc(1−rθc/ωmaxtc) .

2 2

Per semplificare l'analisi normalizziamo le variabili in modo tale da far si che r dipenda solo dai parametri α (vincolo

sulla velocità massima ammissibile) e γ (riduzione relativa del rapporto di trasmissione per α>1):

α = ω'max/ωmax = [θm/(ta/2+ti+td/2)]/ωmax = 3 θm/2tc ωmax = (3θc/2tc ωmax) √(Jc/Jm)

γ = r√(Jm/Jc) ⇒ r = γ √(Jc/Jm) ⇒ f(r) = Jm2(1+1/γ2)2 / [1−γθc√(Jc/Jm)/(ωmaxtc)] = Jm2(1+1/γ2)2/(1−2γα/3).

Dalla condizione df(r)/dr = 0 si deduce il rapporto di trasmissione che minimizza Wd in funzione di α.

- Motore. Per α>1 interviene il vincolo di velocità e γ viene ridotto per abbassare la velocità del motore, ciò causa

un incremento relativo di energia dissipata β :

β = Wd /Wd/ott = [2Ra(Jm+Jc/r2)2 ωmax 2/Kt2tc(1−rθc/ωmax tc)] / [13,5RaJ2θm2/Kt2 tc3] =

= [2 Ra (Jm+Jc/r2)2 ωmax2 / Kt2 tc (1−r θc / ωmax tc)] / [54 Ra Jm Jc θc2 / Kt2 tc3] =

= [(Jm+Jc/r2)2 ωmax 2 tc2] / [27 Jm Jc θc2 (1−rθc / ωmax tc)] =

= [ωmax 2 Jm tc2 (1+1/γ2)2] / [27 Jc θc2 (1−2γα/3)] = (1+1/γ2)2 / [12 α2 (1−2γα/3)]

essendo γ funzione di α , tale incremento é funzione della sola α.

326L. Taponecco - Appunti di Meccatronica

Determinati per i motori disponibili α = (3θc/2tcωmax)√(Jc/Jm) e β = f(α) , il motore che dissipa meno energia (con

minima temperatura) é quello con βτem (βτemRth) minimo. Scelto il motore più adatto, possiamo determinare

r = γ √(Jc/Jm), θm = r θc , ta= td = tc (1−θm / ωmax tc) , ti = tc −2ta = (2θm / ωmax) −tc.

Esempio. θc = 32 rad, tc = 120 ms, Jc = 36⋅10−5 Kg m2 i motori a disposizione sono quelli di tabella

parametri motore 1 motore 2 motore 3 param. deriv. motore 1 motore 2 motore 3

Ra [Ω ] 1,5 2,5 1,25 α 3 2 1

Jm [Kg m2] 4⋅10−5 16⋅10−5 64⋅10−5 β 2,4 1,4 1

Kt [Nm/A] 0,1 0,2 0,2 τem [ms] 7,5 10 20

ωmax [rad/s] 300 300 300 β τem [ms] 18 14 20

Determinati i parametri derivati α, β , τem e β τem , si sceglie il motore 2 in quanto, presentando il minor valore di

β τem , comporta la minima dissipazione di energia. Poichè α = 2 dal grafico si ricava γ = 0,57 e quindi:

r = γ √Jc/Jm= 0,86 , θm= r θc= 27,5 rad e il profilo trapezio di velocità é caratterizzato da ta= td = tc (1−θm / ωmax tc)

= 28,3 ms, ti = tc−2ta = (2θm / ωmax)−tc = 63,4 ms e ωmax = 300 [rad/s].

327L. Taponecco - Appunti di Meccatronica

X-4. Ulteriori considerazioni sulla scelta del profilo di velocita'.

Per un corretto dimensionamento di un azionamento è di fondamentale importanza il

tipo di profilo di velocità che si impone al carico. Dal profilo di velocità dipende

infatti, oltre all'energia dissipata nel motore, l'entità delle sollecitazioni che devono

sopportare le parti meccaniche coinvolte nella movimentazione.

L'approccio più diffuso è quello di utilizzare profili di velocità triangolari o

trapezoidali simmetrici, il cui andamento dipende dal tempo richiesto per

raggiungere la posizione prestabilita e dalla massima velocità ammissibile per il

motore. Il motivo della diffusa applicazione di tali profili di velocità è dovuto al fatto

che sono più facili da progettare e da rendere operativi, in quanto la relativa

implementazione non richiede una specifica professionalità.

In entrambi i casi però l'andamento discontinuo del profilo di velocità comporta un

profilo del jerk (derivata dell'accelerazione) di tipo impulsivo (fig. X-9) e quindi

sollecitazioni ad urto, con possibili danneggiamenti alle parti meccaniche ed alle

strutture di supporto.

Fig. X-9

Una attenuazione delle sollecitazioni si può ottenere scegliendo profili continui di

velocità; in particolare ai profili di velocità di figura X-10 corrispondono andamenti

rettangolari del profilo di jerk e di conseguenza sollecitazioni meccaniche di tipo a

gradino.

Fig. X-10

328L. Taponecco - Appunti di Meccatronica

Un'ulteriore attenuazione di tali sollecitazioni può essere ottenuta scegliendo un

profilo di velocità tale da determinare un andamento continuo del profilo di

accelerazione, caratterizzato da valore nullo della derivata iniziale e finale. In tale

caso infatti il corrispondente andamento del jerk è di tipo continuo e quindi evita che

le parti meccaniche e la struttura di supporto siano sottoposte a sollecitazioni di tipo

sia ad urto che a gradino.

Tale vantaggio traspare poco o nulla (fig. X-11) dagli andamenti della velocità e

della posizione, ad esempio il profilo a tratti lunghi (a cui corrisponde un profilo di

jerk ad andamento rettangolare e di conseguenza stress meccanici di tipo a gradino)

coincide quasi con quello a tratto continuo (a cui corrisponde un profilo di jerk

continuo e quindi stress meccanici molto attenuati). Pertanto il progetto della legge

di moto nel caso di azionamenti ad alta dinamica deriva dal progetto di una legge

dell'accelerazione tale da mitigare le azioni d'inerzia e le conseguenti sollecitazioni.

Fig. X-11

329L. Taponecco - Appunti di Meccatronica

In figura X-12 è riportato in dettaglio un profilo di velocità relativo ad un controllo

di posizione (moto punto a punto) tale da determinare un profilo continuo di

accelerazione e caratterizzato dalla più rapida possibile movimentazione all'interno

dei massimi valori ammessi per velocità, accelerazione e jerk.

Si tratta di un profilo del moto costituito dai seguenti sette segmenti:

1- accelerazione crescente con jerk pari al valore massimo ammissibile jerkmax

2- accelerazione costante (jerk = 0)

3- accelerazione decrescente con jerk = − jerkmax

4- accelerazione nulla (jerk = 0)

5- decelerazione crescente con jerk = − jerkmax

6- decelerazione costante (jerk = 0)

7- decelerazione decrescente con jerk = jerkmax

Fig. X-12

La scelta di un tale andamento del profilo di velocità non è molto diffusa in quanto

richiede l'impiego di una scheda di controllo in cui sia possibile programmare lo

specifico andamento del profilo di velocità; cosa molto più impegnativa che

effettuare una scelta fra quelli disponibili già programmati.

330L. Taponecco - Appunti di Meccatronica

In figura X-13a è riportato un profilo di velocità, tale da determinare un andamento

del jerk di tipo continuo, ed il corrispondente andamento della coppia motrice

necessaria per azionare il carico (fig. X-13b), ottenuto sommando l'andamento della

coppia dissipativa (relativa al caso di coppia di carico variabile linearmente con la

velocità - fig. X-13c) a quello della coppia inerziale (fig. X-13d).

a)

b)

d)

c)

Fig. X-13

331L. Taponecco - Appunti di Meccatronica

In base all'andamento della coppia motrice necessaria per azionare il carico (fig. X-

13b), è possibile selezionare un azionamento con idonea caratteristica statica coppia-

velocità (fig. X-14). Per poter poi valutare, nel caso di movimentazione a dinamica

molto rapida, il grado di utilizzazione dell'azionamento e individuare le velocità ω1 e

ω2 di passaggio tra la regione di funzionamento continuo e quella di funzionamento

intermittente, sovrapponiamo l'andamento della coppia motrice sulla caratteristica

statica coppia-velocità dell'azionamento; in tale modo è possibile, per mezzo del

profilo di velocità (fig. X-15), determinare gli intervalli di tempo durante i quali

l'azionamento si trova a funzionare nella regione di funzionamento intermittente e in

quella di funzionamento continuo e valutare quindi se l'azionamento scelto è adatto o

meno per il tipo di carico che vogliamo movimentare.

Fig. X-14 Fig. X-15

Concludendo.

- In tutti i tipi di movimentazione ad esclusione di quelli a dinamica molto

rapida si scelgono in genere profili di velocità del tipo continuo a tratti, in cui ogni

tratto ha un andamento lineare con valori limite della pendenza fissati in modo da

non provocare transitori elettrici di entità tale da richiedere l'intervento dei

dispositivi di protezione. Tra questi profili il più diffuso è quello trapezoidale

simmetrico e se possibile con tempo di accelerazione, tempo intermedio e tempo di

decelerazione uguali. La loro adozione però, poiché comporta profili di jerk tali da

determinare sollecitazioni in grado di compromettere la sicurezza di funzionamento e

la vita media del sistema, richiede un sovradimensionamento delle parti

meccaniche coinvolte nella movimentazione con conseguente rallentamento della

dinamica.

- Nel caso invece di movimentazioni a dinamica molto rapida la scelta del profilo

di velocità è molto più impegnativa. In tali condizioni operative infatti per evitare

che le sollecitazioni provochino danneggiamenti alle parti meccaniche ed alle

strutture di supporto, senza penalizzare l'efficienza della movimentazione, occorre

scegliere in maniera molto accurata il profilo di velocità.

332Puoi anche leggere