Compositi resistenti al fuoco per applicazioni aeronautiche sviluppate nel progetto FireMat

←

→

Trascrizione del contenuto della pagina

Se il tuo browser non visualizza correttamente la pagina, ti preghiamo di leggere il contenuto della pagina quaggiù

Claudio Mingazzini, Stefano Bassi, Matteo Scafe, Enrico Leoni – ENEA SSPT-PROMAS-TEMAF

Valentina Medri, Annalisa Natali Murri – ISTEC-CNR

Narayan Jatinder Bhatia, Andrea Rossi – Consorzio MUSP, Tecnopolo di Piacenza sede Casino Mandelli

Giulia De Aloysio, Mattia Morganti, Luca Laghi – CertiMaC

Chiara Albertazzi, Brando Tuberosa – Curti Costruzioni Meccaniche SpA

Compositi resistenti WINNER

al fuoco per applicazioni

aeronautiche sviluppate

nel progetto FireMat

I

l progetto FireMat (co-finanziato

nell’ambito del Programma Ope-

rativo Regionale Fondo Europeo

Sviluppo Regionale - POR FESR

2014-2020 della Regione Emilia-Roma-

gna e dal Fondo per lo Sviluppo e la

Coesione - FSC), www.firemat.it) mira

a superare i principali limiti tecnici dei

compositi a matrice polimerica (PMC),

vale a dire resistenza al fuoco e la non

riciclabilità.

Il progetto, coordinato da ENEA - Labo-

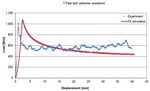

ratorio tecnologie dei materiali Faenza Fig.1: Provino per prove T-peel test con indicazione delle dimensioni

(ENEA-TEMAF), ha coinvolto 4 partner

no-profit (ISTEC-CNR, CertiMaC, Con- SVILUPPO DI FIBRE METAL stati introdotti all’interno della laminazio-

sorzio MUSP e Romagna Tech), tutti LAMINATE (FML) RICICLABILI ne, per fungere da barriere all’ossigeno

appartenenti alla rete regionale “Rete Questo studio riguarda l’ottimizzazione e migliorare la resistenza al fuoco. Gli

Alta Tecnologia”, e 4 aziende locali (Buc- della laminazione di un materiale com- FML sono stati ottenuti a partire da una

ci Composites SpA, Curti Costruzioni posito fibro-rinforzato, la sua caratte- resina bio-based, con caratteristiche ri-

Meccaniche SpA, Aliva Srl e Tampieri rizzazione meccanica, la modellazione tardanti di fiamma, associata a tessuti

Energie Srl). FEM e l’applicazione come componente minerali derivati da basalto aeronautico,

FireMat (iniziato il 05/07/2019 e finito il aeronautico. La soluzione presentata è lavorati sotto forma di preimpregnati e

04/02/2022) ha sviluppato nuovi mate- una FML (Fibre Metal Laminates) rici- poi accoppiati a fogli di alluminio. La mo-

riali e processi per questi target, foca- clabile. I PMC (Polymeric Matrix Com- dellazione FEM si è basata sulla carat-

lizzando una soluzione multi-materiale posites) riciclabili e strutturali, svilup- terizzazione meccanica eseguita sui sin-

e la relativa ingegnerizzazione per appli- pati finora in ENEA a partire dalla fibra goli strati e sulla resistenza dell’adesivo

cazioni nella produzione di componenti minerale di tipo aeronautico, dovevano inter-strato: è stata ottimizzata una strut-

aeronautici. Da un’altra prospettiva, gli essere associati a fogli di alluminio in tura a sandwich composita (compresa la

obiettivi del progetto FireMat sono il modo da migliorare le caratteristiche al struttura a nido d’ape in alluminio).

rafforzamento del settore dei materiali fuoco e rendere possibile l’applicazione La modellazione a elementi finiti (FEM)

compositi, superando gli attuali limiti di alla produzione di un cofano per elicotte- è stata utilizzata per prevedere le pre-

temperatura di esercizio dei compositi ro. L’obiettivo era la combinazione della stazioni di varie variabili di progettazione

fibrorinforzati a base polimerica e la pro- riduzione del peso e della resistenza al utilizzando la tecnica di modellazione a

mozione di economie circolari locali at- fuoco, massimizzando l’uso di materie zone coesive [1-3]. La laminazione defini-

traverso lo sviluppo di materiali riciclabili prime riciclate, secondarie e derivate sce l’ordine di impilamento, il loro orien-

e l’impiego di materie prime seconde. da biomasse. Gli strati di alluminio sono tamento e gli spessori dei vari strati [4].

22Le proprietà del materiale e della lami-

nazione del composito sono state iden-

tificate in maniera accurata, utilizzando

un approccio “Design of Experiments

- DOE” e specifico data matching per

realizzare i modelli FEM. Infine, è stata

identificata la composizione del sandwi-

ch in grado di offrire il miglior compro-

messo possibile tra peso, dimensioni e

resistenza. Tutti i modelli FEM utilizzano

il codice commerciale Abaqus/CAE© e

il software di ottimizzazione Isight© di

Simulia©. Gli FML sono strutture ibride

basate su strati di PMC rinforzati con

Fig.2: Schema esplicativo del processo di data matching

fibre alternate e lamiere di lega metalli-

ca. Le prestazioni meccaniche potenziali

degli FML dipendono dalla natura parti-

colare degli strati compositi e metallici e

dai pretrattamenti effettuati sul metallo,

che devono essere studiati e ottimizzati.

La soluzione tecnica discussa in questo

articolo mira a produrre “FML in forma

complessa” di potenziale interesse per

applicazioni aeronautiche, con gli ulterio-

ri benefici della sostenibilità ambientale

(strati compositi riciclabili bio-based e

parzialmente C2C), produzione rapida

di forme complesse (sfruttando strati di

prepreg e alluminio a basso spessore) e

resistenza al fuoco (utilizzando l’allumi-

nio come barriera all’ossigeno). La pro-

duzione degli FML è stata effettuata a

partire da preimpregnati a base di PFA,

utilizzando una pressa a caldo. Il proces-

so di produzione può essere effettuato

anche in autoclave. Le prove di trazione Fig.3: Resistenza offerta dall’adesivo sottoposto a T-Peel Test secondo il modo di cedimento 1. Resistenza media misurata:

ASTM [5] e i T-peel test [2] seguono le 562 N/m; simulata: 532 N/m

indicazioni delle normative standard e

sono state eseguite per determinare le

proprietà meccaniche degli FML.

Per permettere la modellazione FEM, Max Stress Young’s

Material Orientation Fracture Energy (J)

sono state effettuate e simulate prove (MPa) Modulus (GPa)

di adesione (fig.1). C1 0° 650 ± 20 34.5 ± 0.7 155 ± 5

Grazie all’implementazione di modelli FML-1, n° composite

0° 583 ± 24 26.0 ± 1.7 210 ± 9

layer 5, n° Al layer 2

Isight con DOE e data matching, come

mostrato nello schema di figura 2, è Tab.1: Caratterizzazione meccanica di PMC e FML (secondo normativa ASTM D3039)

stata eseguita la modellazione FEM in

maniera iterativa fino ad ottenere una

ragionevole rappresentazione delle pro- dard ASTM D3039 e sono riassunte prove di resistenza al fuoco sono state

prietà del materiale per lo strato ade- nella tabella 1. Una volta completata effettuate su campioni con dimensioni

sivo. Il punto di inizio della frattura e la la caratterizzazione del composito e 100x100 mm², considerando che il si-

resistenza media di adesione sono le dell’FML, è stata effettuata la valida- stema di accensione della fiamma (arco

due variabili considerate per ottenere la zione sperimentale della modellazione elettrico) è stato disattivato durante le

curva di corrispondenza migliore. Il risul- sugli FML, eseguendo prove di trazione. prove di non combustione (30 min) e

tato ottenuto mediante il data matching La sequenza di laminazione scelta pone attivato durante le prove di combustio-

(sperimentale e simulato) è mostrato in l’alluminio all’esterno, per aumentare le ne di singoli oggetti (10 min). Il peso

figura 3. proprietà di resistenza al fuoco, e l’uso dei campioni è stato misurato prima

di alluminio T0 (non temprato), per ren- e dopo le prove, esponendo i campio-

Validazione del materiale e prove dere possibile l’applicazione degli FML ni ad un flusso di calore di 46 kW/m²,

resistenza fuoco anche per la produzione di componenti corrispondente ad una temperatura di

Le proprietà meccaniche dei materiali, in forme complesse. 750 ± 5°C. In accordo con la normativa

in termini di valori medi, usate come in- L’associazione di un preimpregnato fire standard EN ISO 1182, diverse soluzio-

put per la modellazione FE, sono state retardant con l’alluminio aumenta signi- ni FML soddisfano il requisito di classe

ottenute applicando la normativa stan- ficativamente la resistenza al fuoco. Le A1 [6].

23Fig.4: Cofano Motore (Engine cowling door) dell’elicottero Zefhir (www.zefhir.eu), sono visibili le condizioni di vincolo e di carico che vengono applicate in simulazione

Simulazione del plybook fire-retardant, con la fibra minerale di MATRICI POLIMERICHE INORGA-

del cofano grado aeronautico Filava© (Isomatex SA, NICHE NANOSTRUTTURATE PER

Il cofano motore dell’elicottero mostra- Belgio). Il prepreg ottenuto risulta so- COMPOSITI FIBRORINFORZATI

to in figura 4 è stato progettato con stenibile e rispettoso dell’ambiente, in RESISTENTI ALLE

una specifica disposizione degli strati quanto la resina è bio-based (possiede ALTE TEMPERATURE

del composito. Il plybook della sezione un C-footprint quasi nullo, anche se vie- Lo sviluppo di nuovi materiali che com-

è stato modellato come una struttura ne bruciata nel trattamento di fine vita) e binano leggerezza, resistenza meccani-

sandwich composta da elementi shell. la fibra minerale risulta riciclabile secon- ca e protezione antincendio insieme a

Le proprietà del materiale, valutate spe- do il principio Cradle-to-Cradle (C2C), il un processo di produzione sostenibile

rimentalmente e attraverso le simula- che significa che può essere riformata a è diventato strategico nell’ultimo perio-

zioni di caratterizzazione, sono state fibra vergine senza subire alcuna perdita do, soprattutto nell’industria automobi-

utilizzate come input per la laminazione. delle proprietà meccaniche (come di- listica e aerospaziale. L’attuale ricerca

Il sandwich è costituito dal susseguirsi mostrato dal progetto Cradle-to-Cradle sugli FRP (Fibre Reinforced Polymer) si

di strati di materiale composito in tes- Composites, www.c2cc-project.eu). In occupa della riduzione delle emissioni di

suto di prepreg a base basalto, strati figura 5, il componente viene mostrato VOC delle resine organiche, per diminu-

di alluminio riciclato e da uno strato di durante la fase di insacco sottovuoto e ire l’impatto ambientale, e dell’aumento

alluminio a nido d’ape, chiamato anche dopo la polimerizzazione. della temperatura di servizio. In questo

“honeycomb”. Diverse sequenze di la-

minazione, con differenti spessori, sono

state testate, utilizzando la tecnica DOE,

per identificare il miglior compromesso

tra resistenza e peso.

Dimostratore del cofano motore

dell’elicottero

Il cofano motore dell’elicottero è stato

prodotto in Bucci Composites, lami-

nato e poi curato in autoclave, un’ora

a 180°C, dopo essere stato messo

sottovuoto. L’alluminio sottile in sta-

to T0 (non temprato) è stato utilizzato,

nella soluzione multi-materiale, come

ritardante fisico alla propagazione della

fiamma e di fenomeni ossidativi. La pro-

duzione del dimostratore è avvenuta in

due fasi successive: una prima fase, con

pressione di esercizio pari a 6 bar, per

ottenere la superficie estetica richiesta,

seguita da una fase di indurimento ad

1 bar, necessaria per consolidare i vari

strati. Questa procedura a doppio pas-

saggio è necessaria per non eccedere

il livello di resistenza a compressione

dell’honeycomb. Il prepreg è stato re-

alizzato, nell’ambito del progetto, da

ENEA associando la matrice PFA (poli

Fig.5: Processo di laminazione e risultato finale del dimostratore del cofano motore per l’elicottero Zefhir

furfuril alcol), derivante da biomassa e

24Il polimero inorganico è un nanocompo-

sito poli-sialato, ovvero un alcalino-allumi-

nosilicato sintetico ad alto rapporto SiO2:

Al2O3 con il 5% in peso di cariche cerami-

che, ottenuto da un precursore che è una

miscela a base acquosa priva di rischi che

garantisce il rispetto delle più rigorose le-

gislazioni ambientali e la possibilità di lavo-

rare con le stesse apparecchiature dei tra-

dizionali FRP. La microstruttura finale del

composito, riportata in figura 6, mostra le

fibre di carbonio circondate dalla matrice

vetroceramica formata durante il tratta-

mento termico. La matrice vetroceramica

potenzia le proprietà termo-strutturali del

composito, proteggendo le fibre anche

in ambienti altamente ossidanti grazie

all’introduzione di specifici filler refrattari

e UHTC. Inoltre, il composito mostra una

bassa espansione termica e una resisten-

za alla trazione fino a 200 MPa [7]. Poiché

Fig.6: Diagramma di flusso del processo produttivo e microstruttura finale del composito resistente al fuoco il composito è ovviamente progettato con

l’obiettivo di uno scale-up industriale, il

CNR-ISTEC ha prodotto in laboratorio il

dimostratore in scala reale di un tubo di

scarico di un elicottero, come riportato

in figura 7. Il prepreg è stato laminato su

un’anima sacrificale sviluppata da ENEA.

CONCLUSIONI

Lo studio e l’ottimizzazione degli FML

sono stati effettuati con lo scopo di svilup-

pare una nuova soluzione multi-materiale

resistente al fuoco per l’applicazione nel

settore aeronautico, insieme all’applica-

zione di materiali e processi più rispettosi

dell’ambiente. L’utilizzo di una fibra mine-

rale riciclabile C2C, in associazione ad una

resina bio-based e ad alluminio derivante

da fonti secondarie, rendono la soluzione

presentata molto interessante in termini

di LCA, soprattutto considerando che i

materiali resistenti al fuoco sono, general-

mente, molto più pesanti e non riciclabili.

La combinazione di molteplici innovazioni,

per ottenere un unico prodotto, richiede

un’attenta analisi e previsione delle pre-

stazioni attese, supportata da una affida-

bile modellazione virtuale.

Per quanto riguarda il composito rinforza-

to con fibra di carbonio, essendo resisten-

te alle alte temperature, potrebbe essere

Fig.7: Dimostratore in scala reale di un tubo di scarico di un elicottero e sua produzione utilizzato come barriera termica sicura e

leggera con caratteristiche modulabili, a

seconda della composizione e degli spe-

quadro, CNR-ISTEC ha sviluppato un resistenti al fuoco attraverso un semplice cifici trattamenti post-indurimento. In ge-

composito innovativo rinforzato con fibra processo di impregnazione delle fibre, nerale garantisce una completa protezio-

di carbonio utilizzando un polimero inorga- sacco a vuoto e trattamento termico ne dal fuoco, assenza di fumo ed elevate

nico nanostrutturato con cariche cerami- post-polimerizzazione in atmosfera inerte, temperature di servizio (fino a 800°C).

che refrattarie e ultra-refrattarie (UHTC). per trasformare il polimero inorganico in

Questo materiale composito si pone a una matrice vetroceramica (fig.6), evitan-

metà tra gli FRP e i CMC (Ceramic Ma- do così la ripetizione delle fasi di infiltra- Il progetto FireMat si è classificato ter-

trix Composite) tradizionali, ed è partico- zione polimerica e pirolisi (PIP) tipiche dei zo al concorso “L’Europa è qui” 2021.

larmente adatto per realizzare strutture processi CMC.

25Claudio Mingazzini, Stefano Bassi, Matteo Scafe, Enrico Leoni – ENEA SSPT-PROMAS-TEMAF

Valentina Medri, Annalisa Natali Murri – ISTEC-CNR

Narayan Jatinder Bhatia, Andrea Rossi – Consorzio MUSP, Tecnopolo di Piacenza sede Casino Mandelli

Giulia De Aloysio, Mattia Morganti, Luca Laghi – CertiMaC

Chiara Albertazzi, Brando Tuberosa – Curti Costruzioni Meccaniche SpA

Fire Resistant composites

for aeronautical application

developed within FireMat project

F

ireMat project (Regional Opera- engine cowling door of a helicopter. prepreg and aluminium layers at low

tional Programme of the Europe- The objective was the combination of thickness) and fire resistance (using the

an Regional Development Fund weight reduction and fire resistance, aluminium as oxygen barrier). The pro-

- ERDF ROP 2014-2020 and De- maximizing the use of C2C recyclable, duction of the FML was carried out star-

velopment and Cohesion Fund secondary and biomass derived raw ting from PFA-based prepregs, using a

of Emilia-Romagna Region; www.fire- materials. Aluminium layers were intro- warm press. The production process

mat.it) aims to overcome the main tech- duced inside the lamination, to act as might also be done by autoclave proces-

nical limits of polymeric matrix composi- oxygen barriers and improve fire-retar- sing. Tensile tests ASTM [5] and T-peel

tes (PMCs), namely fire resistance and dancy. FML were obtained starting from tests [2] were performed, according to

non-recyclability. a fire-retardant biobased resin, which ASTM standards, in order to determine

The project was coordinated by ENEA - was associated with aeronautical grade FML mechanical properties.

Laboratory Materials Technologies basalt-derived mineral fabric, processed To perform FE Modelling, T-Peel tests

Faenza (ENEA-TEMAF) and involved in the form of a prepreg and then cou- (fig.1) were performed and simulated.

no-profit partners (ISTEC-CNR, Certi- pled with aluminium foils. FE modelling With the use of Isight’s DOE compo-

MaC, Consorzio MUSP and Romagna was based on performed mechanical nent and data matching tool, as shown

Tech) all belonging to the regional “Rete characterization of the single layers and in figure 2 - in a scheme, the FE model

Alta Tecnologia” and 4 local companies inter-layer adhesive strength of the ply was run multiple times to identify reaso-

(Bucci Composites SpA, Curti Costruzio- stack: a composite sandwich structu- nable material properties for the adhe-

ni Meccaniche SpA, Aliva Srl and Tam- re (including aluminium honeycomb) sive layer. Fracture initiation point and

pieri Energie Srl). FireMat (started on was optimised. The Finite Element average peel resistance were the two

5/07/2019 and finished on 4/02/2022) (FE) modelling was used to predict the variables considered to obtain the best

has been developing new materials and performance of various design variants matching curve. The result of data ma-

processes for these targets, focusing on utilising cohesive zone modelling tech- tching (experimental and simulated) are

a multi-material solution, and the related nique [1-3]. The ply book contains the shown in figure 3.

engineering to apply it to the production stacking order, their orientation and the

of aeronautical components. thicknesses of the various ply layers [4]. Material validation and fire tests

From another point of view, FireMat Precise material properties and com- The tensile properties of the materials,

project’s goals are the reinforcement of posite ply book stack has been identi- in terms of average values, used as

the composite materials sector, overco- fied following a Design of Experiments input for FE modelling, were obtained

ming the current working temperature – DOE and data matching approach on applying ASTM D3039 standard and

limits of polymer-based fibre-reinfor- all FE models. Finally, the composite are summarised in table 1. Once com-

ced composites and the promotion of sandwich with the best possible tra- posite and FML characterization were

circular local economies by developing de-off between weight, dimensions and completed, experimental validation of

recyclable materials and employing se- strength has been identified. All FE mo- modelling on FML was carried out, by

condary raw materials. dels use the commercial code Abaqus/ performing tensile tests. The chosen

CAE© and optimisation software Isight© lamination sequence places aluminium

DEVELOPMENT OF RECYCLABLE from Simulia©. FML are hybrid structu- on the outer part of the lamination to in-

FIBRE METAL LAMINATES (FML) res based on alternating fibre-reinforced crease the fire resistance properties and

This study concerned with the opti- PMC plies and metal alloy sheets. The to use T0 (not tempered) aluminium, in

misation of a fibre-reinforced compo- potential mechanical performance of order to make it possible applying these

site material ply book, its mechanical FML depends on the particular nature FML also for the production of complex

characterization and FE modelling and of both composite and metal layers, me- shapes components.

application to an aeronautical compo- tal nature and its pre-treatments, which Associating a fire-retardant prepreg with

nent. The presented material solution need to be investigated and optimised. aluminium significantly enhances fire re-

is a recyclable FML (Fibre Metal Lami- The technical solution which is discus- sistance. The fire-resistance tests were

nates). Recyclable and structural PMCs sed in this article aims to produce “FML executed on 100x100 mm² samples by

(Polymeric Matrix Composites) develo- complex shapes” of potential interest considering the flame ignition system

ped up-to now in ENEA starting from for aeronautical applications, with the (electric arc) deactivated during the

aeronautical grade mineral fibre had to additional benefits of environmental su- non-combustibility tests (30 min) and

be associated to aluminium foils to im- stainability (bio-based and partially C2C activated during the Single Burning Item

prove fire characteristics, for the possi- recyclable composite layers), fast pro- tests (10 min). The weight of the sam-

ble application to the production of an duction of complex shapes (exploiting ples was measured before and after the

26test and the samples were exposed to resins to decrease environmental impact temperature resistant carbon fibre rein-

a heat flow of 46 kW/m2, corresponding and with increasing service temperature. forced composite, it might be used as a

to a temperature of 750 ± 5°C. Accor- In this framework, an innovative carbon safe and lightweight thermal barrier with

ding to the European standards, several fibre reinforced composite has been almost completely tunable properties,

FML solutions meet the class A1 range, developed by CNR-ISTEC using a nano- depending on the composition and the

according to EN ISO 1182 [6]. structured inorganic polymer with refrac- specific post-curing treatments. In ge-

Modelling of the composite plybook tory and ultra-high temperature ceramic neral, it grants complete fire-proofness,

The helicopter engine cowling door (UHTC) fillers. no-smoke emissions and high service

shown in figure 4 has been designed This composite material is halfway temperatures (up to 800°C).

with the use of composite arrangemen- between traditional FRPs and CMCs

ts. The composite plybook was model- (Ceramics Matrix Composites), and is

led as a sandwich structure composed particularly suitable to produce fire-pro- FireMat project is among the winners

of continuum shell membranes. The of structures through a simple process of “L’Europa è QUI” 2021 competi-

material properties found experimentally of fibre impregnation, vacuum bagging tion.

and through material characterization si- and post-curing thermal treatment un-

mulations were input in the lamina. The der inert atmosphere to transform the

sandwich is composed of a basalt-based inorganic polymer into a glass ceramic REFERENCES

prepreg layer, recycled aluminium layer matrix (fig.6), thus avoiding the repetition [1] ABAQUS / Standard User’s Manual,

and aluminium honeycomb layer. Diffe- of polymer infiltration and pyrolysis (PIP) Version 2019. s.l.: Dassault Systemes Si-

rent plybook arrangements with reali- steps typical of CMCs processes. mulia Corp (2019).

sable thicknesses have been tried using The inorganic polymer is a polysialate [2] Standard Test Method for Peel Resi-

the DOE technique to identify the best nano composite, namely a synthetic alka- stance of Adhesives (T-Peel Test). ASTM

trade-off between strength and weight. li-aluminosilicates with a high SiO2: Al2O3 D1876 (2015).

with 5 wt% of ceramic fillers, obtained [3] Finite Element Analyses of Several

Helicopter engine cowling door de- from a precursor which is a hazard-free T-peel Specimen configurations using

monstrator water based mixture that ensures the Cohesive Zone Models. Qian Li, Romesh

The helicopter engine cowling door was compliance with the most strict environ- Batra, David A. Dillard, and Ian Graham.

produced in Bucci Composites, by hand- mental legislations and the possibility of [4] Finite element analysis of composite

layup and then cured in autoclave, one working with the same equipments of materials using Abaqus. Barbero, Ever.

hour at 180°C, after vacuum bagging. traditional FRPs. s.l.: CRC Press (2013).

Thin Aluminium in T0 state (not tempe- The final microstructure of the composi- [5] Standard Test Method for Tensile

red) is used in the multi-material solution te is reported in figure 6, showing carbon Properties of Polymer Matrix Composite

to act as a physical fire and oxidation-re- fibres surrounded by the glass ceramic Materials, ASTM D3039 (2017).

tardant. The processing pressure was 6 matrix formed during the thermal tre- [6] Characterization in expected working

bar for the outer aesthetical surface, fol- atment. Thus, the glass ceramic matrix environments of recyclable fire-resistant

lowed by a second curing step, including further boosts the thermo-structural materials. Giulia De Aloysio, Mattia Mor-

the honeycomb, at 1 bar. This double properties of the composite, protecting ganti, Luca Laghi, Matteo Scafè, Enrico

step procedure is necessary in order not the fibres even in highly oxidising envi- Leoni, Claudio Mingazzini, Stefano Bassi.

to go beyond the compressive strength ronments thanks to the introduction of ICEAF VI (2021), oral communication.

of the aluminium honeycomb. The pre- the specific refractory and UHTCs fillers. [7] Nanostructured inorganic polymer

preg was produced within the project Furthermore, the composite shows low matrices for high temperature resistant

by ENEA associating biomass-derived thermal expansion and a tensile strength fiber reinforced composites. A. Natali

PFA (poly-furfuryl alcohol) fire retardant up to 200 MPa [7]. Murri, V. Medri, E. Landi, E. Apollo, C.

resin matrix with Filava© (Isomatex SA, Since the composite is obviously desi- Bordignon, C. Mingazzini, M. Scafè. ICE-

Belgium) aeronautical grade mineral fi- gned with the aim of an industrial sca- AF VI (2021), oral communication.

bre. This prepreg is sustainable and en- le-up, CNR-ISTEC produced with lab

vironmentally friendly since the resin is facilities a full scale demonstrator of a

biobased (and so nearly C-neutral, even helicopter exhaust pipe, as reported in

if burned as end-of-life treatment), and figure 7. The component was produced All the mentioned figures refer

Filava© mineral fibre is cradle-to-cradle by laminating the prepreg on a sacrificial to the Italian version

recyclable, meaning it can be remelted as core developed by ENEA.

virgin without mechanical degradation,

as project Cradle-to-Cradle Composites, CONCLUSIONS Fig.1: T-peel test specimen showing the dimensions of the

www.c2cc-project.eu, demonstrated. In FML study and optimisations was carri- adherends

figure 5, the component is shown during ed out to develop a new multi-material fi- Fig.2: Scheme showing the data matching process

vacuum bagging phase and after curing. re-resistant solution for application in the Fig.3: Adhesive resistance under Mode-1 failure.

aeronautical sector, along with applying Average peel resistance measured 562 N/m and simu-

NANOSTRUCTURED INORGANIC more environmentally friendly materials

POLYMER MATRICES FOR HIGH and processes. The adoption of a C2C lated 532 N/mm

TEMPERATURE RESISTANT FIBRE recyclable mineral fibre, in association Tab.1: Mechanical characterization of PMC and FML

REINFORCED COMPOSITES with a bio-based resin and aluminium (ASTM D3039)

Nowadays the development of new ma- from secondary sources make the so- Fig.4: Engine cowling door of the Zefhir helicopter

terials combining lightweight, mechani- lution very interesting in terms of LCA, (www.zefhir.eu), with boundary conditions and loads

cal strength and fire protection together especially considering that fire resistant Fig.5: Lamination process and final result of the helicop-

with a sustainable production process, materials are generally much heavier and ter engine cowling door demonstrator

has become an issue, especially in the non-recyclable. Combining multiple inno-

automotive and aerospace industry. The vations to achieve a single product requi- Fig.6: Schematic representation of the production pro-

current research on FRPs (Fibre Reinfor- res a careful analysis and prediction of cess and final microstructure of the fire-proof composite

ced Polymers) is dealing with reducing expected performance, aided by reliable Fig.7: Full scale demonstrator of a helicopter exhaust

the emissions of VOCs from organic virtual modelling. Regarding the high pipe and its production

27Puoi anche leggere